传统生产企业如何转型智能制造

随着“工业4.0”、物联网、智能制造等理念的提出,传统的制造企业遭受到了前所未有的冲击,以高效率、大产量为主的生产模式已经不能完全适应市场需求的变化,本文以浙江中兴精密工业集团有限公司为例,讲述以大数据分析和信息技术为手段基础的、基于智能制造的精益生产管理体系,这必将取代原有的生产管理模式,逐步成为现代企业生产管理发展的新趋势。

一、 公司简介

浙江中兴精密工业集团有限公司授权承担集团管理功能(下称“中兴精密”)。中兴精密是一家有限多元化发展的集团公司。产业跨消费类电子部品、汽车部品、光学部品等零部件事业、装备事业、环境环保事业和信息技术及咨询等领域。

中兴精密集团创建于1990年,起步于消费类电子调谐器机构部品,2003年实现以日本企业客户为主的供货占全球50%以上的份额,2006年新加坡上市,2009年开始转型往汽车部品业务发展,并逐步开始投资于健康事业、装备事业和信息技术与咨询行业。目前总部设在浙江省宁慈溪市,产业地域主要布局于长三角、珠三角地区7个省市。

集团确立以“企业的价值在于员工的幸福和客户的感动”为经营理念,专注学习和践行圣贤文化和稻盛和夫哲学思想,持续转型和发展,打造一个给予未来多元化高收益和永续发展的幸福家园。

二、 传统生产管理模式的变革

1. 传统生产管理模式的弊端

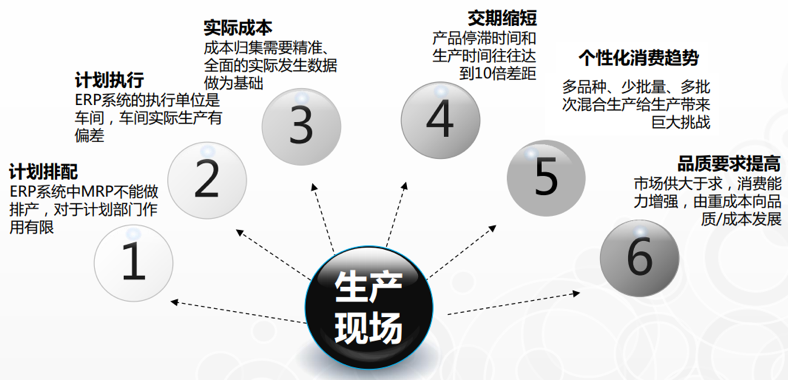

随着社会的发展、人民生活水平的日益提高,个性化的需求将会更加激烈,传统制造业正面临着如何适应市场需求变化的严峻挑战,这让以中兴精密为代表的传统制造行业意识到当前的生产管理模式存在着很多的弊端,主要包括以下四点:

1.成本控制较为困难。定制化产品导致产品更新附加成本增加;成本管理停留在成本核算,缺乏有效的成本计划和成本控制;成本数据依靠人工统计,及时性、准确性不高。

2.生产运营与生产现场方面。没有完善的生产计划与控制体系;产、供、销、人、财、物之间的信息交换不及时、不准确、不共享。

3.盲目生产。跟风制造,没有合理的预测采购计划、生产计划、销售计划,导致产品库存与企业资金周转出现问题。

4.质量管理存在问题。质量管理局限于喊口号,或仅限于检验和事后纠错,没有完善的计划、执行、监督、预防体系,问题处理得不到闭环,导致质量问题长期得不到改善或反复发生。

2. 传统生产管理模式变革的思路

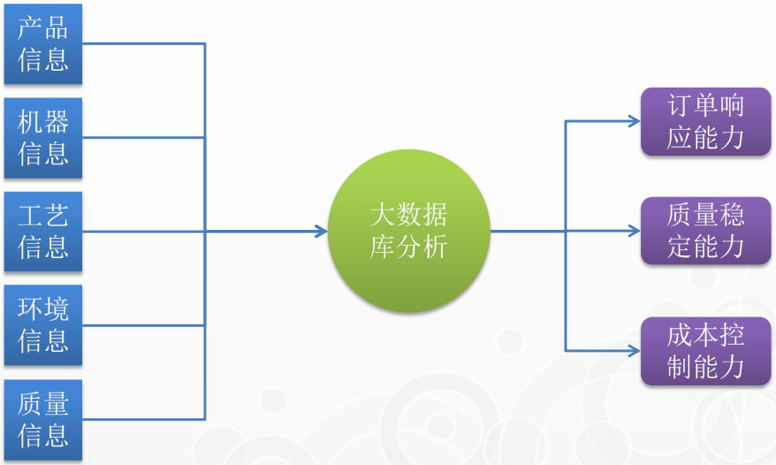

针对以上弊端,中兴精密大胆创新、敢于尝试,将精益生产的管理理念融入进来,一步步细耕,从IT的角度结合智能制造,以大数据的采集、融合、应用三个方面提供解决思路,逐步推出一整套适合中兴精密自己的精益生产管理体系。

1) IT角度解决思路:管理离不开数据,数字化转型之路势必要打通产、供、销、人、财、物之间的数据壁垒。

2) 学习并践行精益生产管理理念:从目标层、准则层、方法层来逐层解读,以消除浪费为核心思想,以人为本,强调现场管理和可视化管理。

3) 结合智能制造:信息化与自动化的有机融合,从计划、调度、生产现场、质量、人员、设备等角度打造智能制造体系。

三、 精益生产体系建设规划

中兴精密在深入研究精益生产管理理念之后,结合上述的思路,搭建了自己的精益生产管理平台,建设包括生产相关的计划排程、设备管理、出入库、条码系统、质量追溯、电子看板以及大数据分析等功能,平台框架如下图所示。

精益生产体系离不开管理决策,而决策离不开数据的支撑,所以中兴精密引入了帆软产品搭建了一套大数据分析平台,将涉及到的产、供、销、人、财、物等数据进行整合处理,建立自己的指标体系和分析体系。

四、 精益生产体系的建设成果举例

1. 数据可视化管理:

中兴精密践行精益生产体系中的现场管理和数据可视化管理,结合帆软的报表工具将其应用在工位可视化、设备状态可视化、供料可视化、现场管理可视化、生产状态可视化等方面,极大的提高了生产管理水平。

1) 现场管理可视化:

采用电视屏,结合数据分析工具,将生产进度、异常情况、开线情况等信息展示出来,厂长、车间主任巡视时对车间情况一目了然,便于进行工作指导与交流。

每条产线的拉头一个电视屏,用于展现该产线目前的产能、人员编制、质量情况、订单信息等,便于各班组长进行产线管理。

2) 生产状态可视化:

将各产线机台的目标产量和实际产量以及达成率、工时情况用电子看板的形式展现,对生产进度实时监控,产能不足时可及时反馈并进行调整。

3) 供料可视化:

将物料的需求量、当前供应量、剩余供应量用电子看板的形式展现,便于物料组发料和生产领料,另外通过计算出物料使用剩余时间,设定预警线,可以避免产线缺料影响生产进度以及避免线上物料堆积导致损坏。

4) 工位可视化:

对关键岗位和瓶颈岗位进行一对一的工位安排,记录其个人信息、工作状态、工时、产能、良品数与不良品数等,提高质量管理水平以及对IE进行工序优化提供了底层数据支撑。

5) 设备状态可视化:

将所有机台进行编号,监控其运行状态、工单号、产品类型、工单数量等,有利于设备运行计划的调整。

2. 数据决策分析:

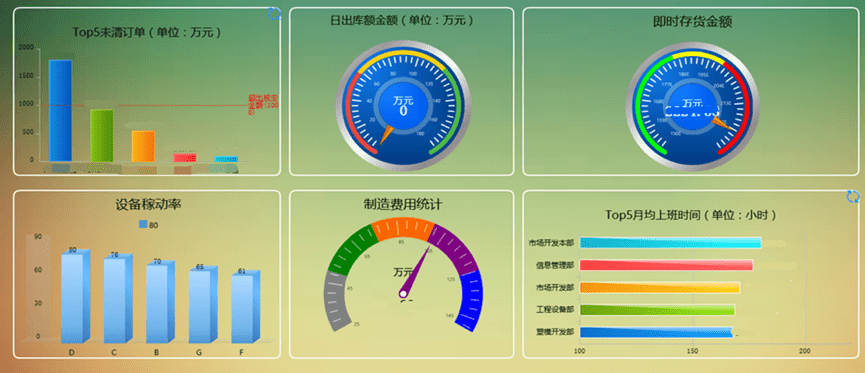

1) 生产运营驾驶舱

将生产领导关注的几个主要指标用图表的形式清晰的展现出来,体现了自下而上的数据透明原则,实时监控提高了信息处理的及时性。

对接mes系统取数,结合人工补录数据进行综合分析,对产品不良原因分类、设备异常分类进行占比统计,找出其中的主要原因,利用二八原则解决问题,提高生产质量。

2) 库存分析

监控每天的出库金额,便于根据剩余库存制定生产计划和销售计划。

分别对原材料、半成品、成品库龄进行分析,找出超期库存并找到对应责任部门或责任人进行改善,优化库存结构,提高库存周转率。

设定安全库存警戒线,避免出现产供销不平衡的现象,对于低于警戒线的值进行自动推送报警,做到及时反馈处理。

3) 设备分析

对于各机台的运行状态、工单信息、负责员工进行实时监控,便于设备运行计划与生产计划之间的协调管理。

对设备故障进行分析,便于针对性的制定设备保养维护计划,节约定期保养带来的成本浪费以及避免遗漏问题。

五、 总结与展望

中兴精密基于智能制造和精益生产理论以及帆软大数据分析平台搭建的精益生产管理体系,以自动化、现场管理和可视化管理为基础,在其传统企业的生产管理模式变革的进程中发挥了积极作用。

中兴精密将精益生产作为一种管理理念而不是管理方法来推行,其重视的是推行过程中获得的改善和增值,单元化生产与零库存的目标不适合现在的产品结构和生产管理阶段,而在自动化、现场管理和数据可视化管理方面却做得很好,这是将企业战略目标和精益生产理论有机结合的结果。