Predictive maintenance adalah solusi modern yang menggunakan teknologi canggih untuk memantau kondisi mesin. Kamu dapat mengidentifikasi potensi masalah sebelum kerusakan terjadi. Dengan metode ini, kamu bisa menekan risiko downtime yang tidak terduga. Perusahaan juga akan lebih mudah menjaga kelancaran produksi serta menghemat biaya perawatan. Pendekatan ini sangat penting untuk meningkatkan efisiensi operasional dan menjaga umur mesin tetap optimal.

Predictive maintenance adalah pendekatan modern dalam pemeliharaan mesin yang memanfaatkan teknologi dan data untuk memprediksi potensi kerusakan sebelum terjadi kegagalan. Kamu bisa menggunakan metode ini untuk mengidentifikasi tanda-tanda awal masalah pada mesin dengan memanfaatkan data historis dan data real-time dari sensor atau perangkat IoT. Dengan predictive maintenance, kamu dapat melakukan perawatan pada waktu yang tepat, sehingga menghindari downtime yang tidak direncanakan dan meningkatkan efisiensi operasional. Pendekatan ini jauh lebih akurat dibandingkan metode pemeliharaan berbasis jadwal tetap, karena predictive maintenance adalah sistem yang menyesuaikan tindakan berdasarkan kondisi aktual mesin.

Kamu akan menemukan bahwa sistem predictive maintenance modern terdiri dari beberapa komponen utama yang saling terintegrasi. Berikut urutan proses kerjanya:

Proses kerja predictive maintenance adalah sebagai berikut:

Dengan proses ini, kamu dapat mengoptimalkan jadwal perawatan dan memperpanjang umur mesin.

Data menjadi fondasi utama dalam predictive maintenance. Kamu akan mengandalkan data historis dan data real-time dari sensor untuk melatih model machine learning. Semakin banyak data historis yang kamu miliki, semakin akurat prediksi kerusakan mesin yang bisa dihasilkan. Data historis digunakan untuk mengenali pola-pola awal kerusakan dan memprediksi umur pakai komponen mesin. Proses ini melibatkan pengumpulan, pembersihan, dan pelatihan model menggunakan algoritma seperti Support Vector Machine (SVM), Random Forest, dan Recurrent Neural Network (RNN). Algoritma ini mampu mendeteksi pola dari data sensor seperti suhu, getaran, tekanan, dan arus listrik.

Kamu juga akan menggunakan software analitik untuk memvisualisasikan hasil analisis dan memudahkan pengambilan keputusan. Dengan analisis data yang tepat, kamu bisa mendapatkan peringatan dini dan melakukan tindakan perbaikan sebelum kerusakan terjadi. Hal ini membantu mengurangi downtime, menghemat biaya perbaikan, dan meningkatkan efisiensi operasional.

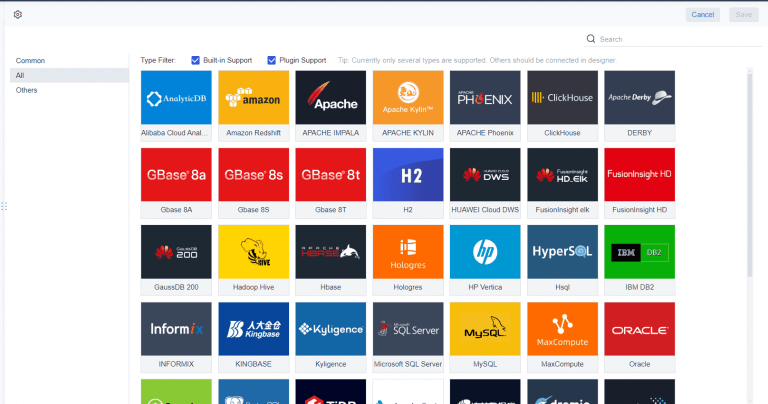

Catatan: Setelah kamu memahami pentingnya data dan analisis dalam predictive maintenance, kamu bisa mempertimbangkan penggunaan software pelaporan dan dashboard seperti FineReport. FineReport membantu kamu mengintegrasikan data dari berbagai sumber, memvisualisasikan hasil analisis predictive maintenance, dan memudahkan pengambilan keputusan berbasis data secara real-time.

Predictive maintenance memberikan dampak besar bagi berbagai sektor industri. Kamu bisa melihat perubahan nyata dalam cara perusahaan mengelola mesin dan peralatan produksi. Dengan predictive maintenance, perusahaan mampu meningkatkan keandalan operasional, mengurangi risiko kerusakan mendadak, dan menekan biaya yang tidak perlu.

Predictive maintenance membantu kamu meminimalkan downtime produksi dan kerusakan mendadak. Sistem ini memanfaatkan sensor dan teknologi digital untuk memantau kondisi mesin secara real-time. Kamu dapat mendeteksi tanda-tanda awal kerusakan sebelum masalah menjadi serius. Banyak perusahaan besar telah membuktikan efektivitas predictive maintenance dalam mengurangi downtime. Berikut data nyata dari beberapa perusahaan:

| Perusahaan | Implementasi | Hasil Pengurangan Kerusakan Mendadak |

|---|---|---|

| Toyota | TPM dalam Toyota Production System (TPS) | Tingkat kegagalan produk sangat rendah |

| Unilever | TPM dengan autonomous maintenance | Breakdown mesin turun hingga 50% |

| Nestlé | TPM dengan quality maintenance | Biaya pemeliharaan turun 30% dan cacat produk minim |

| Boeing | Integrasi TPM dan predictive maintenance | Waktu henti produksi berkurang, keandalan meningkat |

| Coca-Cola | TPM dengan early equipment management | Output produksi naik 20% tanpa kenaikan biaya |

Teknologi seperti IoT dan AI dalam predictive maintenance memungkinkan kamu mengantisipasi masalah sebelum menyebabkan downtime. Kamu bisa menjaga mesin tetap beroperasi optimal dan menghindari kerugian produksi.

Predictive maintenance berperan penting dalam menekan biaya operasional perusahaan. Kamu dapat mengurangi kerugian akibat downtime mesin dan memperpanjang masa pakai peralatan. Sistem ini membantu kamu mendeteksi masalah lebih awal, sehingga perbaikan besar dan penggantian komponen bisa diminimalkan. Deloitte mencatat predictive maintenance mampu meningkatkan waktu aktif mesin sebesar 10-20%. Selain itu, produktivitas karyawan meningkat karena risiko kecelakaan dan miskomunikasi berkurang. Implementasi sistem terintegrasi, seperti pemasangan sensor IoT dan penjadwalan maintenance berbasis data, membuat perusahaan lebih efisien dalam mengelola anggaran perawatan.

Predictive maintenance mendorong efisiensi dan produktivitas di lingkungan industri. Kamu bisa memastikan proses produksi berjalan lancar dan konsisten. Berikut beberapa manfaat utama yang bisa kamu rasakan:

Semua manfaat tersebut membuat predictive maintenance menjadi solusi yang sangat relevan untuk industri modern. Setelah kamu memahami manfaatnya, kamu bisa mempertimbangkan penggunaan software pelaporan seperti FineReport. FineReport membantu kamu mengintegrasikan data predictive maintenance dari berbagai sumber, memvisualisasikan hasil analisis, dan mendukung pengambilan keputusan berbasis data secara real-time.

Predictive maintenance adalah solusi yang sangat penting untuk menjaga keamanan dan keselamatan kerja di lingkungan industri. Kamu bisa memanfaatkan predictive maintenance untuk memantau kondisi mesin secara real-time. Sensor dan perangkat IoT akan mengumpulkan data penting seperti suhu, getaran, dan tekanan. Data ini kemudian dianalisis menggunakan algoritma cerdas untuk memprediksi kapan komponen mesin akan mengalami kerusakan.

Dengan predictive maintenance, kamu dapat mendeteksi potensi kerusakan atau overheating pada alat berat sebelum terjadi kegagalan total. Sistem akan memberikan peringatan dini sehingga kamu bisa melakukan perawatan sebelum mesin benar-benar rusak. Pola kerja yang sebelumnya reaktif kini berubah menjadi proaktif. Kamu tidak perlu menunggu mesin rusak baru melakukan perbaikan. Hal ini sangat efektif untuk mencegah kecelakaan kerja akibat kerusakan mendadak.

Selain itu, predictive maintenance juga mendorong pelatihan teknisi dan operator agar mampu membaca indikator prediktif dan merespons notifikasi sistem dengan cepat. Kamu akan lebih siap menghadapi potensi bahaya di area kerja. Risiko kecelakaan akibat mesin yang tidak terpantau dapat ditekan secara signifikan.

Beberapa manfaat predictive maintenance dalam menjaga keselamatan kerja antara lain:

Setelah kamu memahami pentingnya predictive maintenance dalam menjaga keamanan kerja, kamu bisa mempertimbangkan penggunaan software pelaporan seperti FineReport. FineReport membantu kamu memvisualisasikan data predictive maintenance, sehingga kamu dapat memantau indikator keselamatan secara real-time dan mengambil keputusan yang lebih cepat dan tepat.

Kamu mungkin sering mendengar istilah preventive maintenance sebagai metode pemeliharaan yang dilakukan secara terjadwal. Preventive maintenance bertujuan mencegah kerusakan dengan melakukan perawatan rutin berdasarkan waktu atau siklus penggunaan. Metode ini membantu perusahaan menjaga kestabilan biaya dan memudahkan perencanaan anggaran. Namun, preventive maintenance tidak mempertimbangkan kondisi aktual mesin. Akibatnya, kamu bisa saja melakukan perawatan yang tidak perlu dan mengalami downtime lebih tinggi. Predictive maintenance adalah solusi yang lebih efisien karena menggunakan data real-time dan analisis kondisi mesin. Dengan predictive maintenance, kamu dapat melakukan perawatan tepat waktu, menghindari downtime tidak terduga, dan menghemat biaya perbaikan besar. Perusahaan yang menerapkan predictive maintenance mampu meningkatkan keandalan mesin dan memperpanjang umur alat.

Corrective maintenance dilakukan setelah mesin mengalami kerusakan. Kamu baru mengambil tindakan ketika masalah sudah terjadi, sehingga downtime bersifat mendadak dan tidak terduga. Proses perbaikan bisa memakan waktu lama karena menunggu suku cadang dan teknisi. Hal ini berpotensi menyebabkan kerugian produksi dan biaya operasional yang tinggi. Predictive maintenance adalah pendekatan yang lebih proaktif. Kamu memanfaatkan sensor dan data untuk memprediksi kapan mesin perlu perawatan. Dengan cara ini, kamu dapat menghindari kerusakan mendadak, memperpanjang umur mesin, dan menjaga produksi tetap optimal. Perusahaan yang beralih ke predictive maintenance terbukti mampu mengurangi downtime dan meningkatkan efisiensi operasional.

Predictive maintenance berbasis data menawarkan banyak keunggulan kompetitif bagi perusahaan. Kamu bisa meningkatkan akurasi prediksi kerusakan dengan algoritma machine learning dan integrasi IoT. Data real-time dari sensor memperkaya analisis dan memungkinkan perawatan yang lebih presisi. Teknologi AI mendeteksi perubahan kecil sebelum kerusakan serius terjadi, sehingga kamu dapat melakukan intervensi lebih awal. Implementasi dashboard dan laporan komprehensif seperti FineReport membantu kamu memantau kondisi mesin secara keseluruhan. Dengan predictive maintenance adalah, kamu dapat mengoptimalkan biaya pemeliharaan, meningkatkan efisiensi tenaga kerja, dan mendukung pengambilan keputusan bisnis berbasis data. Perusahaan yang mengadopsi metode ini mampu menjaga kelancaran operasional, meningkatkan kepuasan pelanggan, dan memperkuat posisi di pasar industri.

Kamu akan menemukan bahwa keberhasilan predictive maintenance adalah sangat bergantung pada teknologi IoT dan sensor cerdas. Sensor-sensor ini memantau kondisi mesin secara real-time, mengukur parameter seperti suhu, tekanan, dan getaran. Data yang dihasilkan sensor dikirimkan secara langsung ke sistem pusat untuk dianalisis. Dengan cara ini, kamu bisa mendeteksi potensi gangguan sebelum berubah menjadi kerusakan serius. Di industri otomotif, sensor bahkan mampu mendeteksi cacat produk selama proses produksi sehingga tindakan korektif dapat segera dilakukan. Sensor IoT yang didukung AI juga mampu mengenali penyimpangan data, sehingga perusahaan dapat melakukan pemeliharaan preventif secara lebih efektif. Sensor menjadi tulang punggung ekosistem IoT yang memungkinkan pengambilan keputusan cerdas dan efisiensi operasional.

| Jenis Sensor | Fungsi Utama dalam Predictive Maintenance |

|---|---|

| Sensor Suhu | Mengontrol proses pemanasan dan pendinginan mesin |

| Sensor Tekanan | Memastikan kestabilan tekanan dalam sistem hidrolik dan pneumatik |

| Sensor Getaran | Mendeteksi gangguan mekanis pada mesin |

Kamu akan melihat bahwa predictive maintenance adalah sistem yang mengandalkan analisis big data dan machine learning untuk meningkatkan akurasi prediksi kerusakan mesin. Sistem ini mengumpulkan data besar dari sensor, catatan operasional, dan histori produksi. Algoritma seperti Support Vector Machine, Random Forest, dan Neural Network menganalisis data tersebut untuk mengenali pola tersembunyi yang menandakan degradasi komponen. Integrasi IoT memungkinkan pengumpulan data real-time dari berbagai titik mesin, sehingga prediksi kerusakan dapat dilakukan lebih cepat dan tepat. Studi kasus menunjukkan bahwa AI mampu mendeteksi penurunan performa mesin hingga 72 jam sebelum kerusakan aktual terjadi. Dengan pendekatan ini, kamu dapat mengurangi downtime, menekan biaya operasional, dan meningkatkan efisiensi.

Tantangan utama dalam penerapan machine learning di Indonesia meliputi permintaan suku cadang yang tidak terduga, biaya tinggi akibat overstock, variabilitas kondisi mesin, serta keterbatasan tenaga ahli dan infrastruktur teknologi. Kamu perlu meningkatkan literasi data dan mengembangkan tenaga kerja yang kompeten agar sistem predictive maintenance berjalan optimal.

Digital twin menjadi teknologi kunci dalam predictive maintenance adalah. Kamu dapat membuat model digital dari aset fisik seperti pembangkit listrik atau turbin angin. Model ini menerima data real-time dari sensor, lalu menganalisisnya menggunakan AI dan machine learning untuk memprediksi kerusakan atau penurunan kinerja sebelum terjadi kegagalan. Dengan digital twin, kamu bisa melakukan simulasi dan pemantauan kinerja aset secara virtual. Perusahaan energi menggunakan digital twin untuk memantau pembangkit listrik dan jaringan distribusi, sehingga pemeliharaan dapat dilakukan tepat waktu dan biaya operasional berkurang. Teknologi ini membantu kamu mengambil keputusan berbasis data dengan lebih cepat dan akurat.

Setelah memahami peran teknologi pendukung, kamu bisa memanfaatkan software pelaporan seperti FineReport. FineReport membantu kamu mengintegrasikan data dari berbagai sensor, memvisualisasikan hasil analisis predictive maintenance, dan mendukung pengambilan keputusan secara real-time.

Kamu pasti ingin mendapatkan hasil maksimal dari penerapan predictive maintenance adalah di perusahaan. Salah satu tantangan terbesar dalam predictive maintenance adalah mengelola dan memvisualisasikan data sensor yang sangat besar dan kompleks. Kamu membutuhkan alat yang mampu menampilkan data secara jelas, interaktif, dan mudah dipahami. FineReport hadir sebagai solusi visualisasi data yang mendukung kebutuhan predictive maintenance di era digital.

FineReport menyediakan berbagai fitur yang memudahkan kamu dalam memantau kondisi mesin dan mengambil keputusan berbasis data. Kamu bisa mengintegrasikan data real-time dari sensor IoT ke dalam dashboard interaktif. Dengan tampilan visual yang intuitif, kamu dapat mengidentifikasi pola, tren, dan anomali yang relevan dengan kondisi peralatan. FineReport juga memungkinkan kamu membuat laporan otomatis yang merangkum status mesin dan memberikan rekomendasi tindakan pemeliharaan.

Berikut manfaat utama penggunaan FineReport untuk visualisasi data predictive maintenance:

Kamu dapat memanfaatkan FineReport untuk mendukung strategi predictive maintenance adalah di perusahaan. Dengan visualisasi data yang komprehensif, kamu akan lebih mudah memantau performa mesin, mengidentifikasi masalah sejak dini, dan meningkatkan efisiensi operasional.

Predictive maintenance adalah solusi yang semakin populer di industri manufaktur. Kamu bisa melihat penerapan teknologi sensor IoT dan analitik data untuk memantau kondisi mesin secara real-time. Pendekatan ini membuat proses produksi lebih stabil dan efisien. Berbeda dengan pemeliharaan rutin, predictive maintenance menggunakan data aktual dari sensor seperti suhu, getaran, dan tekanan untuk mendeteksi potensi kerusakan. Integrasi dengan sistem manajemen seperti MES dan ERP mendukung tindakan pemeliharaan yang proaktif, termasuk pemesanan suku cadang dan penjadwalan ulang produksi. Manfaat utama yang bisa kamu rasakan antara lain:

Laporan dari International Society of Automation dan U.S. Department of Energy menunjukkan predictive maintenance dapat menghemat biaya perawatan hingga 25–30% dan mengurangi waktu henti mesin hingga 45%. Penerapan ini juga sejalan dengan inisiatif Making Indonesia 4.0 yang mendorong digitalisasi sektor manufaktur nasional.

Predictive maintenance adalah kunci untuk menjaga keandalan alat berat di sektor energi dan utilitas. Kamu bisa menerapkan langkah-langkah berikut:

Predictive maintenance adalah solusi yang meningkatkan keselamatan di sektor transportasi dan otomotif. Sensor getaran, termografi inframerah, dan analisis oli memungkinkan kamu memantau kondisi mesin kendaraan secara real-time. Dukungan IoT dan AI membantu menganalisis data performa kendaraan dan memberikan rekomendasi perawatan yang akurat. Kamu bisa mendeteksi tanda-tanda kerusakan sebelum menjadi masalah serius. Peringatan dini memungkinkan pengemudi melakukan perawatan tepat waktu, sehingga kerusakan mendadak dapat dicegah. Dampaknya, downtime tidak terencana berkurang dan risiko kecelakaan akibat kegagalan komponen kendaraan menurun.

Setelah kamu memahami penerapan predictive maintenance di berbagai industri, kamu bisa memanfaatkan FineReport untuk memvisualisasikan data sensor, mengintegrasikan analisis predictive maintenance, dan mendukung pengambilan keputusan berbasis data secara real-time di perusahaan kamu.

Predictive maintenance adalah solusi modern yang bisa kamu gunakan untuk mencegah kerusakan mesin dan meningkatkan efisiensi operasional. Kamu dapat memanfaatkan teknologi seperti IoT dan big data untuk memantau kondisi mesin secara real-time. FineReport membantu kamu mengolah dan memvisualisasikan data sehingga keputusan yang kamu ambil menjadi lebih tepat. Dengan menerapkan predictive maintenance, kamu siap menghadapi tantangan industri masa kini dan masa depan.

Bagaimana cara mempelajari analisis data?

Panduan Pemula: Analisis Data Penelitian Kualitatif

Cara Memilih Teknik Analisis Data Kualitatif Yang Tepat

Panduan Bertahap: Analisis Data Kuantitatif

Cara Mudah Memahami Teknik Analisis Data Kuantitatif

Cara Memilih Metode Analisis Data Yang Tepat

Jenis dan Contoh Analisis Data

Pengertian dan Tujuan Analisis Data

Penulis

Lewis

Analis Data Senior di FanRuan

Artikel Terkait

Business Intelligence di Indonesia: Tren, Tantangan, dan Solusi untuk 2026

Business Intelligence di Indonesia semakin matang pada 2026. Lihat tren BI, tantangan implementasi, & solusi strategis untuk bisnis unggul di era data-driven.

Lewis

2025 November 04

Mengapa Produk Karet, Sawit, dan Kakao Jadi Fokus Utama Uni Eropa?

Uni Eropa menyoroti sawit, kakao, dan karet dalam regulasi anti-deforestasi (EUDR). Pelajari alasan, dampak untuk Indonesia, dan peran penting transparansi data

Lewis

2025 Oktober 09

Regulasi EU Anti-Deforestation: Panduan untuk Eksportir Indonesia

Pelajari apa itu EUDR, dampaknya pada IEU-CEPA, serta bagaimana eksportir Indonesia bisa memenuhi regulasi Uni Eropa dengan solusi teknologi FanRuan.

Lewis

2025 Oktober 06