你常聽到精實管理,卻不確定它如何真正影響企業?精實管理強調顧客需求,持續改善流程。你可以透過數據收集和分析,提升決策正確性。數據視覺化讓你更快掌握營運狀況。

一、精實管理定義及英文

你想了解精實管理的本質嗎?精實管理(Lean Management)是一種以顧客為導向的管理方法。你會發現,這個方法強調提升工作效率和培養人才,強化精實生產,讓企業流程更有價值。你可以透過以下方式來實施精實管理:

- 設計能為顧客創造附加價值的流程

- 制定標準化作業

- 執行以顧客為中心的流程

- 檢討結果,分析流程,然後修訂流程並再次標準化

精實管理的英文是「Lean Management」。這個詞源自於「Lean Production」,也就是精實生產。你會看到,精實管理的起源來自日本豐田生產方式(Toyota Production System, TPS)。這個概念的提出,目標是消除一切浪費。你可以在多品種、小批量生產的企業中看到精實管理的應用。

隨著時代進步,精實管理不只用在製造業。你現在會發現,許多服務業和科技產業也開始導入精實管理。數位轉型讓這個理念更容易落實在各種行業。

二、精實管理手法:五大原則與八大浪費

精實管理常被視為工廠提升效率的入門工具,但其實它是一套能從流程、文化到決策全面改善的管理系統。其中最核心的兩個基礎,就是「五大原則」與「八大浪費」。五大原則提供改善方向,八大浪費則像診斷清單,協助企業快速找到低效率的根源。

1、精實管理五大原則

精實管理想有效落地,必須先掌握這五項基礎原則,才能持續提升效率、品質與成本結構。

| 精實管理五大原則 | 管理目的 | 工廠常見痛點 |

|---|---|---|

| 1. 價值 | 定義對客戶真正有價值的內容,避免「忙但不值錢」 | 過度檢查、過度加工、無效報表等常被誤認為必要作業 |

| 2. 價值流程 | 建立端到端流程視圖,識別所有浪費 | 流程斷點多、資訊無法串接、跨部門溝通延後 |

| 3. 流動 | 讓產品從前到後順暢移動、不中斷 | 等待、瓶頸、排程失衡、工序不平衡 |

| 4. 拉式生產 | 依需求生產,降低庫存風險 | 過量生產導致庫存高、成本膨脹 |

| 5. 追求完善 | 建立持續改善文化,讓每天都比昨天更好 | 改善只做一次、缺乏追蹤、依賴主管個人能力 |

2、精實管理八大浪費

精實管理八大浪費包含以下內容:

| 八大浪費 | 代表意義 | 現場常見表現 | 改善方式 |

|---|---|---|---|

| 1. 過量生產 | 生產太多或太早,是最具破壞性的浪費 | 庫存堆滿倉庫、訂單變動造成報廢 | 拉式生產、減少批量、需求同步 |

| 2. 等待 | 人、機、料的任何等待 | 操作員等物料、機器等維修、主管等資料 | 即時排程、設備預防保全、自動化資訊更新 |

| 3. 搬運 | 不必要的物品或工具移動 | 物料反覆搬移、廠區動線不佳 | 動線優化、工作區規劃、減少中轉點 |

| 4. 加工過度 | 不必要的工序與加工 | 重複檢查、過度包裝、不必要製程 | 製程合理化、作業標準化、減少冗餘作業 |

| 5. 庫存 | 任何未立即被使用的材料或 WIP | 倉庫堆積、找不到物料、資金周轉變慢 | WIP 管控、看板補料、需求拉式 |

| 6. 動作 | 人的不必要動作與消耗 | 找工具、找文件、翻紙本、走動過多 | 5S(整頓/定置)、工具標示、資料電子化 |

| 7. 不良 | 返工與報廢造成直接損失 | 品質不穩、異常追溯困難、返工率高 | 異常管理制度、即時品質監控、標準作業 |

| 8. 人才浪費 | 未善用員工能力、改善未制度化 | 只有主管能解決問題、員工無改善動力 | Kaizen、改善獎勵制度、授權機制 |

三、企業精實管理常見痛點

在導入精實管理時,會遇到哪些挑戰?以下介紹了企業在進行精實管理時的常見痛點:

1、生產計劃粗放、現場反應速度慢

許多企業的生產計劃仍停留在週/月度層級,無法細化到日班或工序。當訂單變動、設備異常、原料延遲時,排程跟不上變化,導致整條產線受影響。這讓精實管理要求的「流動」與「快速反應」難以實現。

2、品質問題無法有效追溯,改善缺乏抓手

品質異常資料散落在紙本、Excel 或人工紀錄裡,缺乏可查詢、可量化的資料基礎。找不到問題源頭,自然難以透過 PDCA 或 Kaizen 持續改善。精實管理強調「從問題中學習」,但沒有數據,就沒有改善基礎。

3、成本結構不透明,改善方向模糊

許多企業想降低成本,但不知道「成本到底花在哪裡」。包含工時、設備停機、不良率、物料損耗等都未被拆解,因此管理者只能憑經驗判斷。成本分析能力不足,使精實管理的「價值」與「浪費」難以被量化。

4、設備管理落後,缺乏即時監控與預防機制

設備效率(如 OEE)、停機原因與保養紀錄常缺乏系統化管理。沒有即時監控,異常無法在第一時間被發現,影響整體產能。精實管理強調「不讓問題累積」,但沒有設備可視化,現場永遠在救火。

這四大痛點其實指向同一核心:沒有數據,就無法看見浪費;沒有透明,就無法做到精實。

這也正是你後續導入工具 FineReport 與精實管理數位化的最佳轉場點。

四、精實管理數位化:精實管理工具 FineReport 的解決方案及案例

面對生產計劃粗放、品質追溯困難、成本結構不透明、設備效率不易掌握等精實管理常見痛點,多數企業的問題並不是「不懂精實」,而是欠缺即時、全面、可追溯的數據基礎。沒有數據,就看不見浪費;沒有透明,就無法持續改善。這也是為什麼愈來愈多製造企業意識到——精實管理的下一步其實是數位化精實(Digital Lean),讓每一次改善都有事實、有數據、有依據。

在這樣的需求下,FineReport 成為企業落地精實管理的重要工具。它不僅是報表軟體,更是一個能整合 ERP、MES、WMS、設備感測資料的生產資訊平台,幫助工廠建立生產、品質、成本、設備等核心管理指標的可視化管控中心。透過即時展示流程瓶頸、異常預警、追溯分析與改善追蹤,FineReport 讓精實管理從經驗驅動走向數據驅動,使改善更快速、更精準,也更能長期維持。

1、生產計劃、進度可視化—生產管控中心

FineReport 可以:

- 整合 ERP/MES/WMS/排程表等跨系統資料,形成統一的生產數據底座

- 以工單為核心建立「進度、達成率、產能負荷、異常偏差」的即時看板

- 支援依產線、班別、產品、訂單多維度下鑽,找出生產瓶頸

- 遇到延誤、自動預警偏差,管理層能即時調整產能或班排

讓生產進度全面可視,排程反應速度提升。

2、品質追溯與異常定位 — 品質管控中心

在品質追溯與改善上,FineReport 支援:

- 整合 IQC/IPQC/FQC/檢驗報告、不良批次等資料,建立完整品質資料庫

- 支援按供應商、批次、工序、設備、班組等維度分析品質趨勢

- 建立「不良原因 Pareto 圖」「批次追溯路徑圖」快速定位問題源頭

- 異常上報後自動流轉至負責人,改善紀錄留存可追蹤

讓不良來源可快速追溯,品質改善更有依據。

3、成本結構拆解與可視化 — 成本管控中心

FineReport 的做法:

- 將工時、材料、OEE、報工、能源、廢品等資料統一整合

- 自動計算單件成本、工序成本、班組成本,呈現成本組成結構

- 支援按設備、產品、訂單比對成本差異,找出異常點

- 成本異常自動標記,用於改善專案(如換線優化、減廢、降耗)

管理者終於能「看懂成本」、精準改善。

4、設備稼動與保養管理 — 設備效率中心

在設備管理上,FineReport :

- 串接 PLC/SCADA/MES,將設備狀態、停機原因、開工/待機/故障即時呈現

- 自動統計 OEE(可稼動率、性能、品質三大構面)

- 顯示「停機原因統計」「稼動率趨勢」協助根因分析

- 支援保養計畫提醒、逾期提示、保養後效能對比

5、持續改善制度化 — 改善提案、8S 管控平台

FineReport 的做法:

- 設計改善提案提交、審核、追蹤的流程表單及看板

- 公開改善成果、部門排名與提案完成率,形成改善文化

- 8S 評分自動化:手機填報、拍照留證、評分即時呈現

- 儀表板展示每週改善數、責任人、異常項目改善狀態

透過制度化持續改善,改善活動不再形式化,而是真正落地可追蹤。

五、精實管理案例介紹

福州京東方:數據驅動精益生產

企業背景:

福州京東方G8.5(集團內部代號B10)是福州國家級新區獲國務院批覆後動工建設的首個重大產業項目,也是迄今為止福州市電子信息產業中單體投資最大的項目。項目總投資約300億元,設計產能120K/月。我司於2017年1月正式建成投產,2018年3月達成150K目標產能,2019年5月達成165K歷史最大產能。

LCD 製造行業具有生產自動化程度高,生產數據量規模龐大,底層數據需多重關聯分析等特徵。B10現有的數據分析工具為 SAP BO 與C/S架構的 MES Report ,在產能爬坡與精益管理提升的過程中,數據分析的重要性日益凸顯。BO與 MES Report 因為種種原因的限制,往往需要投入大量的人力刷取報表,製作彙總。而在此過程中又引入了人工處理數據的誤差,甚至是惡意修改。為了做好數據透明化,通過數據發現問題,改進生產,減少人工處理工作量,更好的幫助領導決策,我們在評估過後選擇 FineReport。

應用場景:

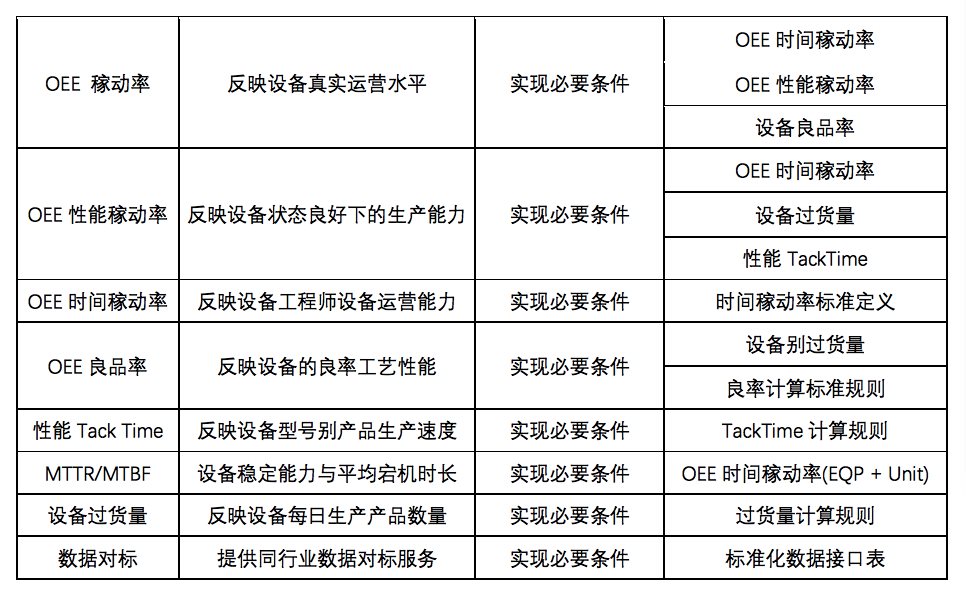

(1)建立 OEE 指標透明化體系

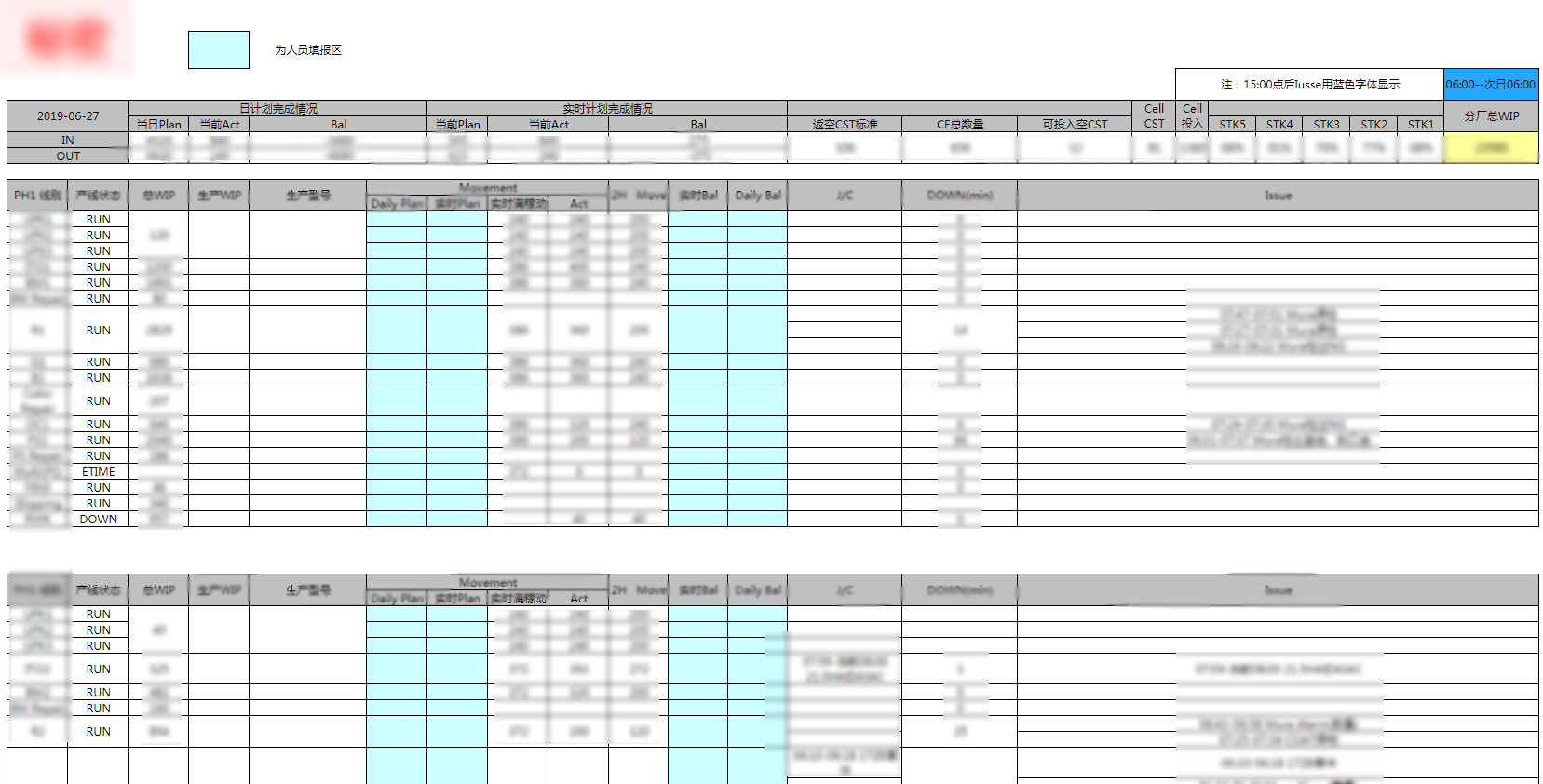

京東方將設備綜合效率(OEE)分解為稼動率、良品率與性能等關鍵因子,透過 FineReport 搭建透明化看板,實現 OEE 指標即時展示與異常下鑽分析,幫助快速定位設備效率瓶頸。該舉措促使 OEE 提升 6–8 個百分點,指導產能增加超過 10K。

(2)自動化生產報表與人力分配優化

以往生產報表需人工從 MES 與 BO 抽取數據、整合至 Excel,再製作成報表看板;引入 FineReport 後,生產報表與看板可自動生成,刷新時間縮短至 5 秒內,節省每日 80 小時工時與超過 100 萬年人力成本,提高部門效率。

(3)滿足跨部門數據需求

FineReport 不僅改善了生產部門的數據可視化,也支援職能部門(例如人力資源)進行數據分析,打破 Excel 與報表孤島,使管理層能在統一平台上看見生產與人事等多維度資訊。

FAQ

免費資源下載