你會發現,精實生產代表企業追求消除浪費、提升效率和創造最大價值。這種方法幫助你強化競爭力,讓每一分資源發揮最大效益。

一、Lean Manufacturing是什麼?中文意思與核心理念

Lean Manufacturing 中文通常翻作精益生產,意思是透過持續改善、流程優化與消除浪費,使企業以更少的資源創造更大的價值。其起源於日本豐田生產方式(TPS),核心不在提升速度,而是打造一個能穩定、順暢、低浪費的生產系統。對台灣製造業而言,Lean 不只是改善工具,更是串聯生產、品質、設備、物流、成本的管理哲學。

精益生產的核心理念包括以下幾點:

- 識別價值:你要以最終顧客的觀點來確認價值,思考產品如何呈現才能符合顧客需求。

- 生產暢流:你可以讓物料供應到出貨間的作業步驟連續化,提升生產流程的流暢性。

- 後拉式生產:你會以顧客需求為導向,消除過早與過量的服務投入。

- 持續改善:你要不斷進行改善,消除浪費,讓流程更接近完美。

二、精益生產(Lean Manufacturing)的原則和浪費

精益生產(Lean Manufacturing)透過一套清晰的原則與「八大浪費」框架,協助企業降低成本、提升效率與品質,是全球製造業共同採用的改善方法。以下整理五大原則(Five Principles)與八大浪費(Eight Wastes),提供更系統化的理解。

1、精益生產五大原則(Lean Manufacturing Five Principles)

精益生產不只是工具,而是一套指引企業運作方式的邏輯。五大原則是所有精益改善的基礎:

定義價值(Value)

以客戶願意付費的價值為準,重新檢視產品與服務中哪些活動真正必要。企業需清楚回答:「對客戶而言,什麼才是價值?」

建立價值流程(Value Stream)

透過價值流程圖 Value Stream Mapping(VSM) 把整個製造流程攤開,從原料進廠到成品出貨,找出所有非增值流程。

建立流動(Flow)

讓流程順暢、不停滯,減少等待與在製品(WIP)。包含改善換線時間、縮短移動路徑、減少設備切換等。

採用拉式生產(Pull)

依照市場需求或下游需求觸發製造,而不是提前大量生產。

追求完善(Perfection)

透過 PDCA 持續改善,讓製造流程更穩定、更少浪費。改善不會結束,Lean 是一種文化,而不是一次專案。

2、精益生產八大浪費(Lean Manufacturing Eight Wastes / DOWNTIME)

精益生產最核心的思想是「消除浪費」。浪費不只是在工廠造成損失,更是生產效率低落的最大來源。

以下是全球通用的 DOWNTIME 模型:

| 浪費類型(英文) | 中文名稱 | 內容說明 | 常見例子 |

|---|---|---|---|

| D – Defects | 不良品的浪費 | 造成返工、重工、報廢,佔用產能並提高成本 | 尺寸錯誤、塗裝不良、焊接缺陷、測試 NG |

| O – Overproduction | 過度生產 | 生產超過需求或生產過早,導致庫存堆積 | 預先大量生產、未依需求量產 |

| W – Waiting | 等待的浪費 | 人、機、料任一項延遲,造成流程停滯 | 物料未備、機台待修、等待指示 |

| N – Non-Utilized Talent | 人才浪費 | 未善用員工能力、無改善參與機制 | 班組長懂流程但無決策權、改善提案未被採納 |

| T – Transportation | 運輸浪費 | 物料或半成品不必要的跨區移動 | 倉庫距產線太遠、搬運動線不佳 |

| I – Inventory | 庫存浪費 | 過多原料、WIP、成品佔用資金與空間 | 原料堆積、成品滯銷、大量安全庫存 |

| M – Motion | 動作浪費 | 人員不必要的走動、彎腰、尋找工具 | 找工具耗時、反覆移動工位 |

| E – Extra Processing | 過度加工 | 超出需求的加工或作業,未帶來附加價值 | 重複檢查、重複輸入資料、過度拋光 |

五大原則定義方向,八大浪費揭示問題,但真正困難的是「可視化」與「量化」。沒有數據,浪費無法被辨識;沒有追蹤,改善無法持續。

這也是為什麼現代企業逐漸把 Lean 與 數位化(Digital Lean) 結合,例如:

- 用即時看板掌握瓶頸

- 用 OEE 追蹤設備浪費

- 用流程可視化分析 Waiting / WIP

- 用系統統一管理異常、品質、改善提案

三、精益生產(Lean Manufacturing)工具介紹

在全面推進精實管理的過程中,企業會接觸到多種被證實有效的管理工具,例如5S、看板拉動、價值流分析(VSM)、快速換模(SMED)、防錯(Poka-Yoke)、全員品質管理(TQM)等。這些工具都能在改善某一項指標時發揮力量,但在實務中常見的問題是——工具被當成活動,而不是方法。

許多企業在導入新工具後,初期成效明顯,但隨著驗收完成或專案結束,改善行為逐漸減弱,導致工具無法持續深化。精益生產的核心精神並非追求工具的先進性,而是讓工具能持續性地應用、反覆循環、成為組織文化的一部分。精益工具若不能持續,改善就難以累積;若無持續追蹤,就難以真正落地。

以下為常見精益生產工具的整理:

| 精益工具 | 中文說明 | 用途與價值 |

|---|---|---|

| 5S(整理、整頓、清掃、清潔、素養) | 現場基礎管理方法 | 建立乾淨、有秩序的現場,減少尋物與動作浪費 |

| Kanban 看板拉動 | 依需求拉式補料 | 降低庫存、減少過度生產、提升流動 |

| VSM 價值流分析 | 分析流程增值與非增值活動 | 找出瓶頸與浪費,是改善方向的重要依據 |

| SMED 快速換模 | 縮短換線與切換時間 | 提升產線彈性、降低等待浪費 |

| Poka-Yoke 防錯法 | 預防人為操作錯誤 | 降低不良率、提升品質穩定性 |

| TQM 全員品質管理 | 全員參與、系統化品質改善 | 讓品質控制從 QC 延伸到每個作業人員 |

| TPM 全員生產保全 | 設備維護制度化 | 提升 OEE、降低突發停機 |

| 標準作業(Standard Work) | 將最佳作業方式標準化 | 減少波動,確保一致的製造品質 |

| One-Piece Flow 單件流 | 單件或小批量流動方式 | 降低 WIP、縮短生產週期 |

小提醒:你在選擇工具時,需根據企業現場需求,靈活搭配使用,才能發揮最大效益。

四、精實生產(Lean Manufacturing)現狀分析

精益生產的核心價值在於降低浪費、提升效率,但在實務落地過程中,企業往往會遇到一系列阻力。以下這些挑戰,直接來自工廠在計劃、生產、品質、設備與改善制度上的真實困境,也是精益生產無法單靠流程改善推動成功的主要原因。

生產計劃粗放,無法支撐精益的節拍與流動要求

精益生產要求精準節拍(Takt time)與穩定流動,但許多工廠仍停留在週/月度排程,缺乏工序級、日級的細緻計畫。一旦訂單變更、設備停機或物料延遲,就會造成排程混亂、閒置與等待浪費。

工時資料不足,使改善難以具體化

精益改善依賴工時拆解、動作分析與瓶頸識別,但多數工廠的工時紀錄仍相當粗略,缺少工序、人員、班組的細部數據。缺乏資料導致管理者無法衡量效率,也無從量化改善效果。

品質追溯能力弱,無法快速找出不良來源

精益強調「問題現地現物」,但若品質資料散落在線下、紙本或 Excel,就難以定位異常起點。不良趨勢無法長期觀察、異常原因缺乏數據支撐,使 PDCA 改善無法深入。

成本結構不透明,企業難以看見真正的浪費

精益生產講究價值與浪費,但若工廠無法拆解工時、物料、停機、報工、不良等成本,就無從判斷浪費的規模與改善優先順序。

持續改善文化難形成,制度推不動

精益成功關鍵在於全員參與,但現場常遇到:

- 不知道改善從何做起

- 提案制度流於形式

- 缺乏即時回饋與獎勵

- 缺少透明的改善成果展示

最終導致「改善只靠少數人」,文化無法真正落地。

設備效率資訊落後,OEE 無法即時量化

精益生產要求設備狀態透明,但很多工廠仍依人工紀錄停機,無法即時掌握:

- 設備異常原因

- 稼動率變化

- 保養到期與預警

- 故障是否重複發生

造成設備利用率低,也拉長改善反應時間。

8S 管理形式化,現場缺乏真正改善動力

精益生產的基本盤是 5S/8S,但實務上常遇到:

- 評分只做給主管看

- 缺乏數據、缺乏透明

- 缺乏追蹤、缺乏改善動能

沒有量化的 8S,就很難成為驅動現場改善的力量。

五、精益生產(Lean Manufacturing)工具與數位化解決方案

在企業推動精益生產的實際過程中,僅有理念不足以應對現場複雜的痛點,因此必須形成一套完整的解決方案體系,既要涵蓋管理策略、流程重塑,也要打通數據與系統,使精益能真正落地並持續優化。帆軟提出的精益管理方案,正是以此為基礎構建的一套全面解決方案。此方案依託一款專為企業設計的, 集數據展示和數據錄入功能於一體的企業戰情室報表工具—— FineReport 打造多個數據管控中心,能讓精益管理實現數位化。

1、建立精益管理控制塔:搭建協同指揮中心

解決方案的首要環節是建立精實管理生產控制塔,作為企業實施精益管控的總控平台。這一控制塔整合生產、品質、成本、設備、改善與 8S 等核心模組,使管理層能在單一視窗下做到:

- 全面監控生產計劃與執行偏差

- 協調跨部門資源(如生產、庫存、物流、銷售)

- 透過數據整合提高決策效率

控制塔的設計理念在於把精益生產的“成本遞減、品質至上”以及“即時生產(Just-in-Time)”和“自働化(Autonomation)”兩大支柱落實成可操作的管理架構。

2、生產管控中心:精細化排程與透明化執行

在生產現場,傳統的週/月度計劃常無法應對快節奏需求變化,也難以衡量工時與效率。該解決方案透過生產管控中心的設計來改善:

- 以大屏顯示生產計畫與實際達成率

- 即時追蹤車間各工序狀態

- 協同庫存與銷售需求,動態調整排程

- 對接生產相關系統實現端到端監控

此中心的建立有助於提升計畫的精細化管理,以及減少因資訊不一致導致的效率損失。

3、品質管控中心:全方位品質追溯與異常閉環

精益生產(Lean Manufacturing)核心在於高品質交付,因此品質管理在解決方案中佔重要位置。品質管控中心的設計能夠:

- 即時顯示關鍵品質指標(不良率、PPM 等)

- 追溯問題根因(供應商、生產流程、設備)

- 建立從採購到交付的品質閉環機制

- 強化市場客戶端品質反饋整合

這種全面品質監控機制,不僅解決了資料分散的痛點,也幫助企業快速定位並解決品質異常。

4、成本與設備管控中心:剖析成本與提高設備利用率

精益生產(Lean Manufacturing)強調降低無益浪費,而成本與設備效率是浪費控制的核心:

- 成本管控中心將人、料、機、環等成本來源拆解並可視化

- 設備管控中心實現 OEE(整體設備效率)即時監控

- 停機原因分析與保養預警幫助避免突發停機

- 資料支持精細化工時、動作浪費與過度加工等改善方向

此類模組將設備與成本數據融入管理決策,從而有效提升精益生產下的資源利用率與生產效率。

5、持續改善與 8S 管控:讓精益變成文化

精益的最終目標不僅是工具執行,而是讓改善成為常態化、制度化的企業文化。精益生產(Lean Manufacturing)解決方案中,改善管控中心與 8S 管控中心的設計實現:

- 全員改善提案的提交、追蹤與公開透明展示

- 8S 評分與看板展示現場整潔與流程標準執行狀況

- 異常資料與改善成果能被量化追蹤

這些設計可以解決 “精益工具做完就停止”的常見問題,使改善不再是專案,而是日常管理的一部分。

透過使用 FineReport 的系統化、可視化與持續改善支撐的精益生產落地解決方案,不僅能夠提升企業生產效率,也能強化企業的智慧製造能力與競爭力。

六、精益生產(Lean Manufacturing)數位化成功案例分享

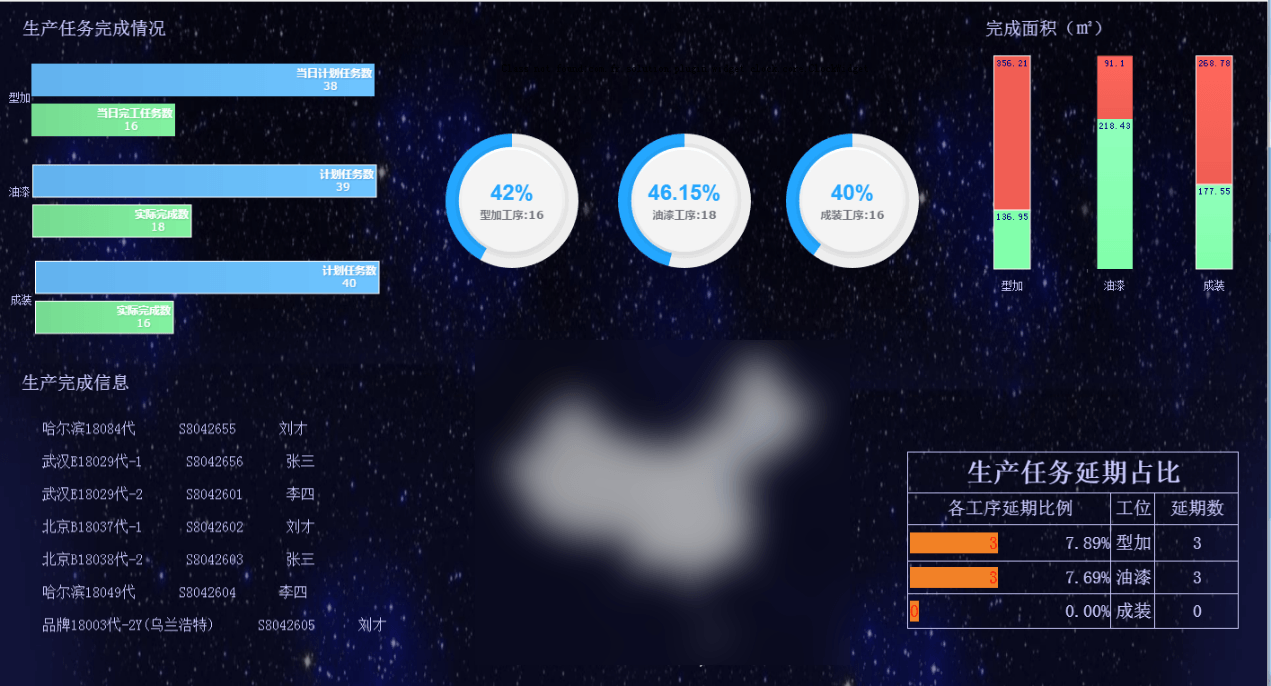

森鷹窗業:車間可視化大屏看板助力精益管理

企業背景

哈爾濱森鹰窗业股份有限公司是一家專注於建築門窗與配套系統的製造企業,擁有多項國內外認證與專利,並在黑龍江、南京等地設有多個生產工廠。面對跨地域生產、資訊孤島與數據口徑不一致等管理痛點,森鹰引入了帆軟 FineReport 可視化大屏,用於生產管理駕駛艙建設。

問題與挑戰

在導入可視化之前,森鹰窗业面臨以下問題:

- 跨地域管理困難:不同工廠之間資訊流通不一致、協作效率低下。

- 資訊對稱性不足:各部門各自為政,數據更新延遲、消息傳遞不及時。

- 數據混亂與口徑不一致:缺乏統一數據標準,導致統計分析結果偏差。

為解決這些問題,企業確立了打通數據流程、清晰展示各工序績效的目標。

解決方案:可視化大屏與精益分析

森鹰窗业將 FineReport 佈署為生產管理可視化大屏,實現以下核心應用:

(1)多工序實時看板展示

在大屏上展示鋁型材加工、打磨、噴漆、成裝等四個主要工序的生產數據,實現工序間一目了然。

(2)計劃 vs 實際產能比對分析

由於現有生產管理系統僅記錄實際完成數據,缺乏每日計劃資訊,FineReport 透過複雜邏輯計算整合每日計劃與實際完成值,支援完工率與延期率分析。

(3)即時展示工作完成情況與人員績效

工人完成加工後,大屏能實時顯示合同號、任務號與加工人員姓名,方便進一步的產量統計與計件工資管理。

實際效益

透過可視化大屏和統一數據展示,森鹰窗业在精益生產管理上獲得了多項顯著提升:

- 提升管理透明度:生產任務與績效一目了然,減少各工序之間的信息延誤。

- 支持精益指標分析:FineReport 可處理複雜邏輯計算,呈現計劃與實際績效、延期率等關鍵精益指標。

- 節省人力投入:由於自動化報表生成與分析,大幅減少了人工統計與測試工作量。

FAQ

免費資源下載