在現代製造業與生產管理中,稼動率是衡量設備使用效率的重要指標。它反映設備實際運行時間與計劃運行時間的比例,幫助你了解設備是否被充分利用。透過分析稼動率,你能快速找出生產過程中的瓶頸,進一步提升生產力與降低運營成本。掌握稼動率的概念,對於提升工廠效能與競爭力至關重要。

一、稼動率的定義

1.稼動率是什麼?

稼動率是衡量設備使用效率的重要指標。它反映設備在特定時間內的實際運行時間與計劃運行時間的比例。透過稼動率,你可以快速了解設備是否被充分利用,並找出生產過程中的瓶頸。高稼動率通常代表設備運行穩定且生產效率高,而低稼動率可能顯示出設備停機頻繁或資源分配不合理。

2.稼動率的核心概念與用途

稼動率的核心概念在於提升設備的使用效率,減少浪費並最大化生產效能。以下是稼動率在實際應用中的幾個重要用途:

- 企業數位大腦的設立使得企業能夠在全球範圍內協調生產計劃,快速應對市場需求變化。

- 數位孿生技術的應用讓企業能在虛擬環境中測試生產變更的影響,提前預測問題並採取措施。

- 透過IoT技術收集設備運轉資訊,工廠管理者能隨時掌握OEE、產能及品質良率等關鍵指標。

- 持續收集設備運作數據並利用AI模型分析,能優化參數並進行預知保養,提升企業韌性。

這些技術的應用不僅提升了稼動率,還幫助企業在競爭激烈的市場中保持靈活性與穩定性。

3.稼動率在不同產業中的應用

稼動率的應用範圍非常廣泛,涵蓋了多種產業。以下是一些具體案例:

| 產業類別 | 應用情形 | 效果 |

|---|---|---|

| 自動化生產 | 安裝資料擷取模組監測機器停機時間 | 減少人為因素影響,提升生產效能 |

| 齒輪製造 | 利用複迴歸分析探討停機原因與稼動率的關係 | 建立預測模型,作為企業決策依據 |

例如,旭鐵工透過改善生產流程,直接作業時間減少了14%,用電量降低了9%。此外,工廠夜間待機電力的分析結果顯示,替換大型空壓機為小型空壓機後,全廠電力消耗減少了2.7%,每年節省150萬日圓。這些案例展示了稼動率提升的實際效果,並證明其在不同產業中的重要性。

二、稼動率的計算公式

1.稼動率的基本公式

稼動率的計算公式非常簡單,主要用來衡量設備的實際運行效率。以下是基本公式:

稼動率 = (實際運行時間 ÷ 計劃運行時間) × 100%

這個公式的核心在於比較設備的實際運行時間與計劃運行時間,並將結果轉換為百分比形式。當稼動率接近100%時,表示設備的利用率非常高,幾乎沒有閒置或停機的情況。

若你想深入了解稼動率的計算背景,可以參考以下公開資源:

- 固定資產周轉率是衡量公司固定資產使用效率的指標。

- 它與資產周轉率的主要區別在於分母只考慮固定資產。

- 此指標能夠更精確地反映公司在特定產業中利用固定資產提升營收的能力。

這些概念能幫助你更全面地理解稼動率的應用場景。

2.公式中的關鍵參數解釋

在計算稼動率時,公式中的兩個關鍵參數需要特別注意:

- 實際運行時間:指設備在特定期間內真正投入生產的時間。這包括正常運行時間,但不包括停機維修或等待原料的時間。

- 計劃運行時間:指設備在理想情況下應該運行的總時間。這通常由生產計劃或排程決定,並不考慮突發狀況。

舉例來說,如果某台機器的計劃運行時間為10小時,但實際只運行了8小時,那麼稼動率為:

稼動率 = (8 ÷ 10) × 100% = 80%

這樣的計算能幫助你快速判斷設備的使用效率,並找出可能的改進空間。

3.計算稼動率的實際案例

稼動率的計算在實際應用中非常重要,許多企業透過這一指標來提升生產效率。例如:

- 宇瞻科技的智慧防災系統在知名面板工廠的中央廚房中實施,成功實現火災預警與預防。

- 超過十多個工業廠房在台灣採用該系統,透過物聯網技術進行稼動率計算和產能效率分析。

這些案例展示了稼動率計算的實際價值。透過數據化管理,企業能更精確地掌握設備運行狀況,並制定有效的改進策略。

三、稼動率對設備使用效率的影響

1. 高稼動率的優勢

高稼動率能帶來多方面的效益,直接提升設備的使用效率與生產效能。當設備的稼動率提升時,閒置時間減少,設備的生產潛力得以充分發揮。這不僅能提高生產效率,還能有效降低每單位產品的生產成本。

- 設備稼動率越高,表示設備的可用性越強,能更穩定地支持生產計劃。

- 透過監測與改善稼動率,企業能減少停機時間,進一步提升整體生產效能。

2. 低稼動率的潛在問題

低稼動率可能導致多種生產問題,對企業的運營效率產生負面影響。當設備的稼動率過低時,停機時間增加,生產效率下降,甚至可能影響產品的交付時間。

- 設備閒置時間過長,會浪費資源並增加生產成本。

- 若未能有效管理產線設備效益,可能導致生產瓶頸,進一步影響產品產出。

例如,某工廠在2024年第一季度的稼動率僅為78%,導致生產過程中頻繁出現瓶頸問題。透過導入MachineUnite系統,稼動率在第二季至第四季提升至88.5%。該系統能24小時監控設備狀態,減少故障發生,從而降低生產過程中的潛在問題。

- 稼動率的提升不僅解決了生產瓶頸,還顯著提高了生產效率。

- 數據分析的應用讓管理者能即時發現問題,並採取有效措施。

3. 稼動率與生產力的關聯性

稼動率與生產力之間存在密切的數值關係。當稼動率提升時,設備的運行效率提高,生產力也隨之增強。反之,低稼動率會限制設備的生產潛力,導致生產力下降。

稼動率的提升與企業生產力的增長呈現正相關。當稼動率達到95%時,企業的股價也顯著提升,反映出高稼動率對生產力的積極影響。

因此,持續監控與改善稼動率,能幫助你提升設備的使用效率,並為企業創造更高的經濟效益。

四、如何提升稼動率

1. 減少設備停機時間

設備停機的常見原因

設備停機是影響稼動率的主要因素之一。常見的停機原因包括:

- 設備故障:機械零件損壞或電路問題導致設備無法正常運行。

- 維修與保養:未能定期進行維護,導致設備需要長時間停機修理。

- 原料短缺:生產過程中原料供應不足,迫使設備停止運作。

- 操作失誤:員工操作不當可能導致設備停機或損壞。

如何有效減少停機時間

要減少停機時間,你可以採取以下策略:

- 實施預測性維護:利用物聯網技術和AI分析,提前預測設備可能出現的問題,避免突發故障。

- 加強員工培訓:確保操作人員熟悉設備操作流程,減少因操作失誤導致的停機。

- 優化原料供應鏈:建立穩定的供應鏈管理系統,確保生產過程中原料充足。

2. 定期維護與檢修的重要性

制定有效的維護計劃是提升稼動率的關鍵。你可以按照以下步驟進行:

- 確定維護頻率:根據設備的使用情況和廠商建議,設定定期維護的時間表。

- 記錄維護歷史:建立設備維護檔案,記錄每次維修的細節,便於追蹤設備狀況。

- 分配專責人員:指定專業技術人員負責維護工作,確保維護質量。

3. 優化生產流程

流程分析與改進

優化生產流程能顯著提升稼動率。你可以從以下幾個方面入手:

- 制定清晰的生產排程規則,確保資源利用最大化。

- 標準化作業流程,優化拆模與換模操作,減少時間成本。

- 利用物聯網技術自動記錄製造現場的即時數據,提升資訊透明度。

這些措施能幫助你減少不必要的時間浪費,最終提升生產效率與設備稼動率。

自動化技術的應用

自動化技術是提升稼動率的有效工具。以下是一些具體應用:

- MES系統:利用AI進行預測性維護,顯著提升稼動率。

- 數位雙生技術:幫助提前解決問題,優化生產流程。

- 區塊鏈技術:提高數據透明度,增強客戶信任感。

這些技術的應用不僅能提升生產效率,還能幫助你在市場競爭中保持優勢。

4.提升員工技能與操作效率

員工培訓的重要性

員工技能的提升對於設備的高效運行至關重要。當操作人員熟悉設備的運作原理與操作流程時,能有效降低因操作失誤導致的停機風險。

- 基礎技能培訓:確保每位員工都掌握設備的基本操作方法。

- 進階技能提升:針對技術人員,提供更深入的設備維修與故障排除培訓。

- 定期更新知識:隨著技術的進步,定期為員工提供新技術與工具的培訓,保持技能的與時俱進。

一個經過良好培訓的團隊能顯著提升設備的運行效率,並減少生產過程中的意外停機。

操作標準化的實施

標準化操作流程是提升操作效率的關鍵。當每位員工都按照統一的標準進行操作時,能有效減少錯誤發生的機率。

- 制定標準操作手冊

為每台設備編寫詳細的操作手冊,涵蓋啟動、運行、停機與維護的每個步驟。 - 實施標準化培訓

確保所有員工都接受過統一的操作培訓,並能熟練執行標準流程。 - 定期檢查與改進

定期檢查操作流程的執行情況,根據實際需求進行優化與改進。

標準化操作不僅能提升生產效率,還能延長設備的使用壽命,為企業創造更多價值。

4.使用可視化工具助力稼動率管理

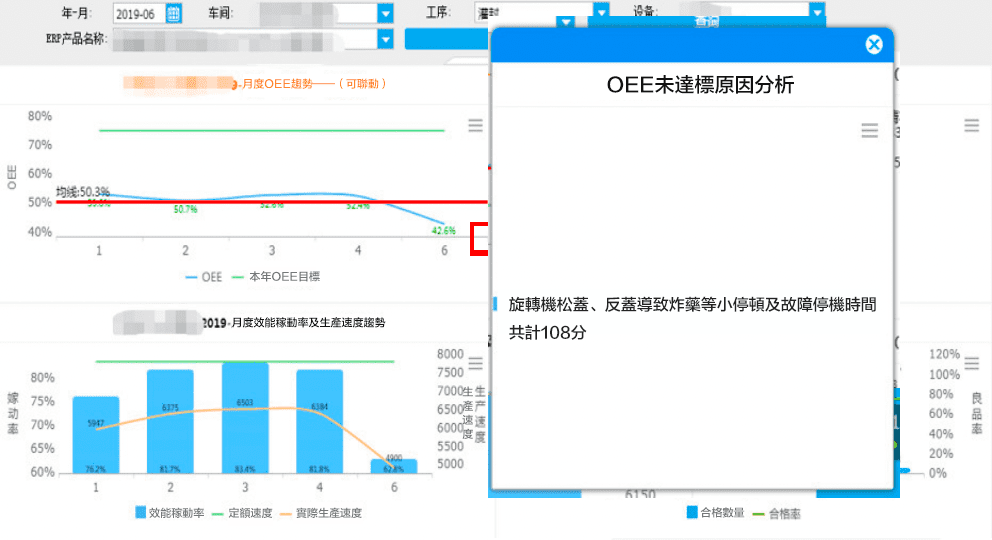

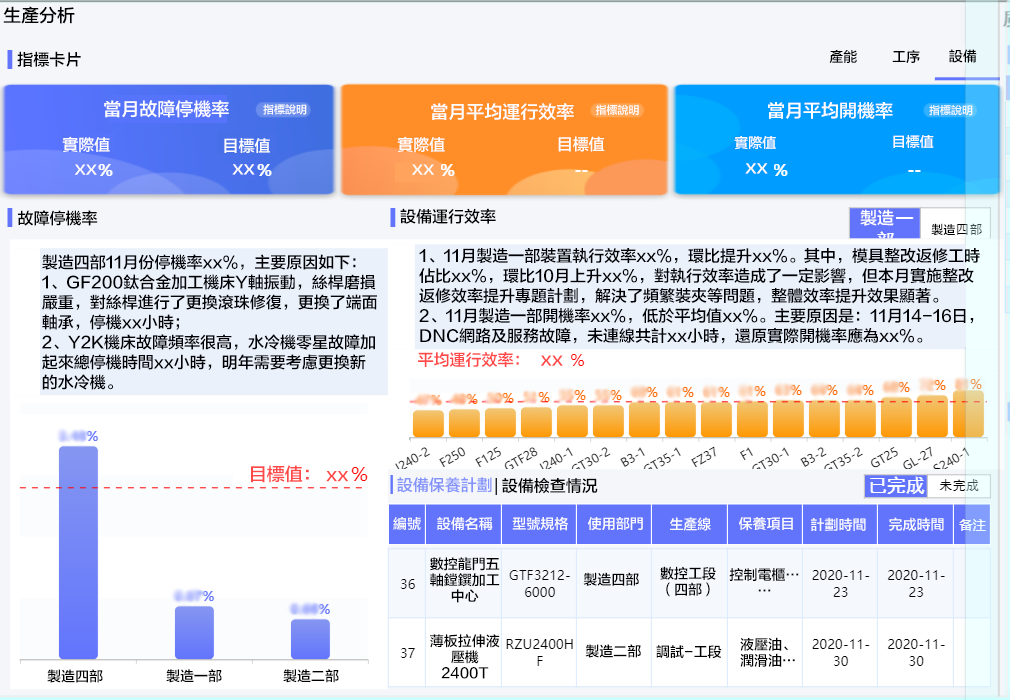

在實際生產中,除了理解稼動率的定義與計算方式外,如何能即時呈現機臺/產線的稼動率變動、並快速發現異常,是提升稼動率的關鍵。在這方面,FineReport 作為一款報表與可視化工具,可被用來搭建稼動率監控平台,將設備運轉、停機狀態、異常記錄等資料,即時地以 Dashboard、看板方式呈現,幫助管理者迅速定位稼動率瓶頸、分析原因並採取改善行動。

透過設備監控看板,可在廠區平面圖或產線圖上即時呈現各機臺的運行與停機狀態,以顏色區分異常,並能進一步鑽取單台設備的稼動率曲線與歷史趨勢,大幅縮短從異常發生到被發現的時間。

同時,FineReport 支援在後台設定停機時間、異常次數、稼動率下降幅度等預警閾值,當達到警戒標準時可自動觸發通知,透過行動端或 Email 即時推送給維修與管理人員,協助迅速應對。

此外,系統還能進行多維度的歷史比對與趨勢分析,讓管理者能從不同時段或不同機臺的稼動率變化中找出瓶頸原因,制定針對性的改善方案。

最後,FineReport 亦可自動生成日報、週報或月報,彙總各產線的稼動率、停機統計與排名,並支援管理者填報分析文字,實現半自動化報表流程,顯著降低人工彙整成本。

藉由這樣的可視化與自動化管理機制,企業得以將稼動率監控落實到日常營運中,真正實現從資料洞察到行動改善的閉環

更多稼動率管理方案詳見:如何巧用視覺化改善OEE設備綜合效率?這套方案值得收藏!

五、稼動率與其他相關指標的比較

1. 稼動率與OEE(整體設備效率)

稼動率和OEE(整體設備效率)都是評估設備效能的重要指標,但它們的側重點有所不同。稼動率主要關注設備的運行時間比例,而OEE則綜合考量設備的可用性、性能和品質。這兩者的結合能更全面地反映設備的實際效能。

- 稼動率的核心:專注於設備的運行時間,幫助你了解設備是否被充分利用。

- OEE的範疇:除了運行時間,還包括生產速度和產品品質,提供更全面的效能評估。

透過機聯網技術,你可以收集設備的運轉數據和加工數據,進一步提升OEE的準確性。高稼動率雖然能提升設備利用率,但若未搭配精實加工途程,可能無法縮短交期。因此,將稼動率與OEE結合分析,能幫助你更精準地制定生產策略。

2. 稼動率與生產能力利用率

稼動率和生產能力利用率在設備效能評估中扮演不同角色。稼動率專注於設備的運作時間,而生產能力利用率則衡量現有產能與實際產量的比率。這兩個指標的變化直接影響企業的獲利能力。

- 稼動率:反映設備的使用效率,適合用於分析設備的運行狀況。

- 生產能力利用率:更關注產能的實際發揮,幫助你了解資源是否被充分利用。

例如,當稼動率提升但生產能力利用率未同步增長時,可能意味著生產流程中存在瓶頸。透過比較這兩個指標,你能更清楚地掌握設備效能的優劣,並制定針對性的改進計劃。

3. 如何綜合使用多個指標提升設備效率

要提升設備效率,你需要綜合運用多個指標,並結合智慧化技術進行管理。例如,永進機械透過智慧自動化系統,成功提升生產效率,並克服製造過程中的挑戰。全球傳動則推出智慧螺桿進給系統,利用感測器即時調整運作狀態,提升製造精度和檢修效率。

以下是一些具體策略:

- 整合多種感測器:即時掌握設備的關鍵數據,提升稼動率和OEE。

- 智慧化生產規劃:透過數據分析優化生產流程,減少資源浪費。

- 預測性維護:利用感測器和AI技術,提前預測設備故障,避免突發停機。

這些實例顯示,結合稼動率、OEE和其他指標,能幫助你實現智慧化管理,並大幅提升設備效能。

稼動率是提升設備使用效率的核心指標,對生產力和成本控制具有深遠影響。當你持續監控並改進稼動率,企業能獲得顯著效益。例如,甲公司導入機聯網系統後,每日停機時間從120分鐘縮短至70分鐘,全年產量增加超過20萬個,相關投資在一年內回收。透過現代MES系統,企業還能降低總成本並提升決策效率。這些方法不僅能減少停機時間,還能優化生產流程並提升員工技能,為企業創造長期價值。

免費資源下載