进行单列数据的过程能力分析时,关键步骤包括数据收集、计算基本统计量、构建控制图、计算过程能力指数、进行假设检验等。首先,数据收集是确保所使用的数据准确和具代表性的基础。然后,通过计算均值、标准偏差等基本统计量,我们可以初步了解数据的特征。接下来,构建控制图是为了监控过程的稳定性。通过计算Cp、Cpk等过程能力指数,我们可以判断过程是否满足预期的质量要求。最后,进行假设检验来验证过程的假设。这些步骤共同确保过程能力分析的准确性和有效性。

一、数据收集

数据收集是进行过程能力分析的第一步。高质量的数据能确保分析结果的准确性和可靠性。为了收集有代表性的数据,通常需要根据过程的实际情况设定采样计划,包括采样频率、采样时间和样本数量等。数据收集过程中需注意数据的完整性和准确性,避免数据遗漏或错误。

二、计算基本统计量

在完成数据收集后,计算基本统计量是下一步的重要工作。基本统计量包括均值、标准差、中位数、四分位数等。这些统计量能够帮助我们初步了解数据的分布和特征。例如,均值能反映数据的集中趋势,标准差则能反映数据的离散程度。通过这些统计量,可以为后续的控制图构建和过程能力指数计算提供基础数据。

三、构建控制图

控制图是监控过程稳定性的重要工具。常用的控制图包括X̄-R图、X̄-S图、P图和NP图等。通过构建控制图,可以直观地观察数据是否存在异常点或趋势。控制图的上下控制限通常是根据数据的均值和标准差计算得出,能够帮助识别过程中的特殊原因变异。在实际应用中,可以结合控制图和基本统计量,进一步分析数据的特征和趋势。

四、计算过程能力指数

过程能力指数是评价过程能力的重要指标。常用的过程能力指数包括Cp、Cpk、Pp和Ppk等。Cp表示过程的潜在能力,反映过程在理论上能够达到的最优状态;Cpk则考虑了过程中心位置的偏移,能反映过程的实际能力。通过计算这些过程能力指数,可以判断过程是否满足预期的质量要求,以及是否需要进行改进。

五、进行假设检验

假设检验是验证过程假设的重要方法。常用的假设检验方法包括t检验、F检验、卡方检验等。通过进行假设检验,可以验证过程数据是否符合正态分布、过程均值是否存在显著差异等。假设检验的结果可以为过程改进提供依据,帮助识别过程中的问题和改进方向。

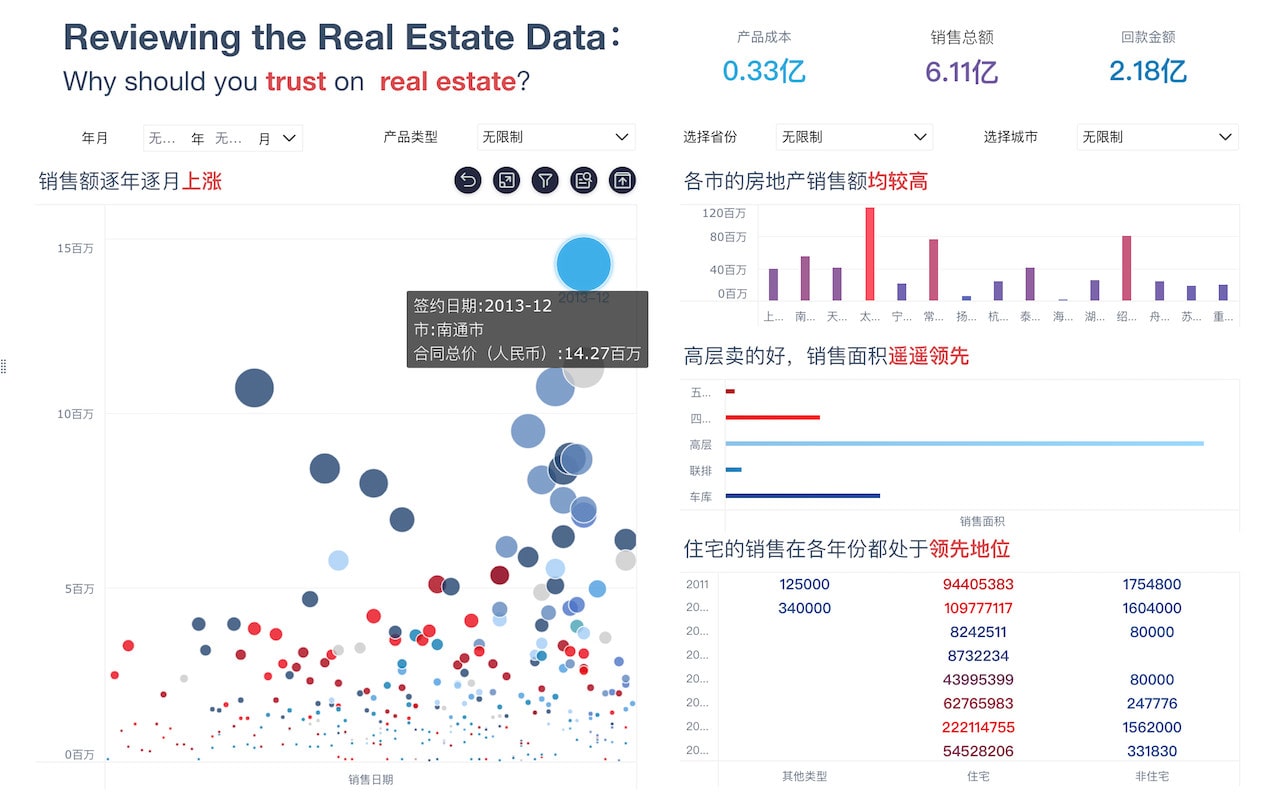

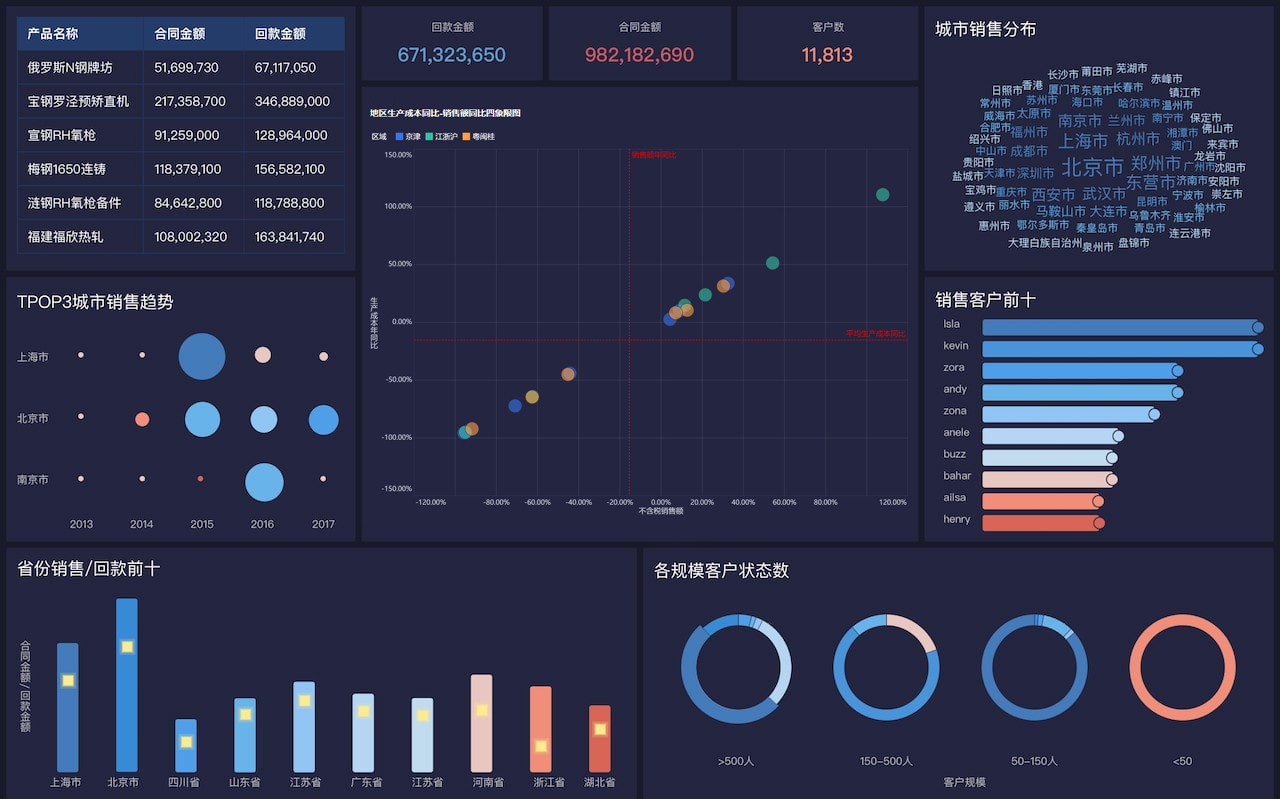

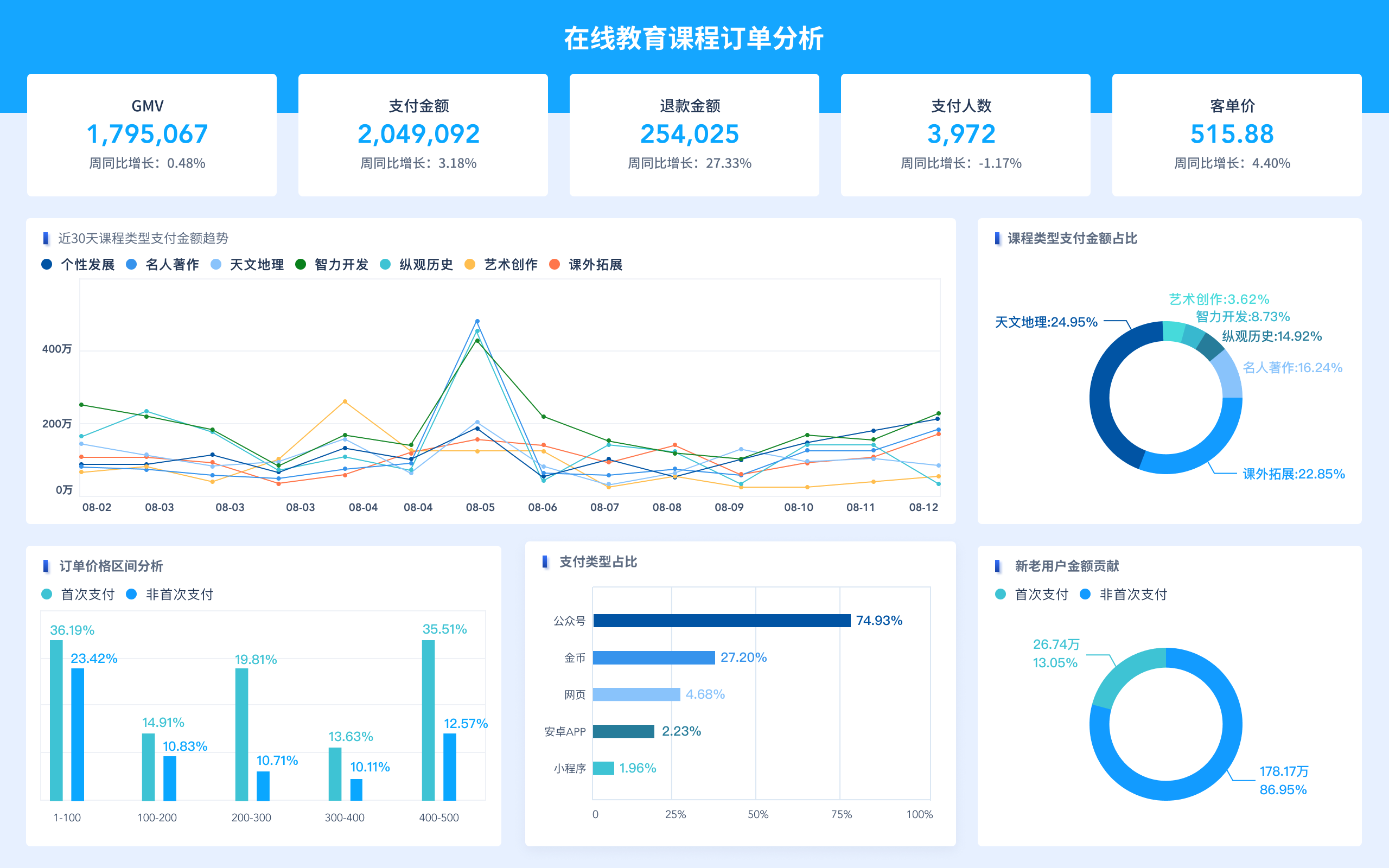

六、应用FineBI进行过程能力分析

FineBI是帆软旗下的一款商业智能工具,具备强大的数据分析和可视化能力。通过FineBI,可以便捷地进行过程能力分析。首先,导入数据到FineBI平台,通过数据预处理功能进行数据清洗和转换。接着,使用FineBI提供的统计分析工具,计算基本统计量和过程能力指数。最后,利用FineBI强大的可视化功能,构建控制图和其他分析图表。FineBI的灵活性和易用性,使其成为进行过程能力分析的理想工具。FineBI官网: https://s.fanruan.com/f459r;

七、案例分析

为更好地理解单列数据的过程能力分析,以下是一个实际案例。某生产线需要分析某产品的关键尺寸数据。首先,采集了100个样本数据,计算基本统计量,均值为50.2,标准差为0.5。接着,构建X̄-R控制图,发现有2个异常点。然后,计算过程能力指数,Cp为1.33,Cpk为1.22,表明过程能力较好,但存在一定的偏移。最后,进行t检验,验证过程均值是否与目标值50存在显著差异。通过上述分析,得出结论:该生产线的过程能力较好,但需进一步优化以消除偏移。

八、优化和改进措施

在完成过程能力分析后,若发现过程能力不足或存在偏移,需要采取相应的优化和改进措施。常见的优化措施包括调整工艺参数、加强设备维护、提高操作人员技能等。例如,通过调整工艺参数,可以减少过程变异;通过加强设备维护,可以减少设备故障率;通过提高操作人员技能,可以减少操作误差。实施优化措施后,需要再次进行过程能力分析,验证改进效果。

九、总结与展望

单列数据的过程能力分析是确保产品质量的重要手段。通过数据收集、计算基本统计量、构建控制图、计算过程能力指数、进行假设检验等步骤,可以全面了解过程的能力和稳定性。借助FineBI等工具,可以高效地进行数据分析和可视化,提高分析的准确性和效率。未来,随着数据分析技术的不断发展,过程能力分析将变得更加智能和自动化,为质量管理提供更强有力的支持。

相关问答FAQs:

单列数据怎么做过程能力分析?

过程能力分析是评估一个生产过程在特定规格限制内生产合格产品能力的重要工具。对于单列数据,过程能力分析通常涉及几个关键步骤,以确保分析的有效性和可靠性。以下是详细的步骤和方法。

1. 数据收集

在开始过程能力分析之前,首先需要收集相关的单列数据。这些数据可以来源于生产过程中的测量值,比如产品的尺寸、重量或其他关键特征。确保数据的完整性和准确性是至关重要的,通常建议收集至少30个样本数据,以便进行更为准确的分析。

2. 数据描述

对收集到的数据进行描述性统计分析,包括计算均值、标准差、极值、四分位数等。这些统计指标能够为后续分析提供基础信息,帮助了解数据的分布特性。例如,均值可以反映数据的中心趋势,而标准差则能够显示数据的变异程度。

3. 绘制直方图

直方图是一种常用的可视化工具,可以帮助识别数据的分布形态。通过直方图,可以观察到数据是否呈正态分布、偏态分布或其他类型的分布。这一过程为后续的过程能力指数(Cp、Cpk)计算提供了重要依据。

4. 计算过程能力指数

过程能力指数是评估过程能力的核心指标,主要包括Cp和Cpk。Cp用于衡量过程的潜在能力,而Cpk则考虑了过程的偏移。计算公式如下:

- Cp = (USL – LSL) / (6 * σ)

- Cpk = min[(USL – μ) / (3 * σ), (μ – LSL) / (3 * σ)]

其中,USL和LSL分别为上规格限和下规格限,μ为均值,σ为标准差。Cp和Cpk的值可以帮助判断过程是否在控制范围内。一般来说,Cp和Cpk的值大于1.33被视为过程能力良好。

5. 绘制控制图

控制图能够帮助监控过程的稳定性。对于单列数据,常用的控制图包括X-bar图和R图。通过控制图,可以识别出过程中的异常波动,判断过程是否处于稳定状态。若发现数据点超出控制界限,需要深入分析原因并采取相应的改进措施。

6. 进行假设检验

在某些情况下,可能需要对过程能力进行假设检验,以判断过程是否在特定规格范围内。常用的检验方法包括t检验和z检验等。通过假设检验,可以进一步确认过程能力的有效性。

7. 结果分析与改进

在完成过程能力分析后,需要对结果进行深入分析。如果Cp和Cpk值较低,表明过程能力不足,则需要找出造成问题的根源,可能涉及到工艺、设备或人员等多方面的因素。通过实施改进措施,如优化工艺流程、提高设备性能或进行人员培训等,可以提升过程能力。

8. 记录与报告

最后,将过程能力分析的结果记录在案,并形成详细的报告。报告中应包括数据收集方法、分析过程、结果及改进建议等。这样的记录不仅有助于后续的过程监控,还能为企业的质量管理提供参考依据。

通过以上步骤,单列数据的过程能力分析可以有效地帮助企业监控和提升其生产过程的能力,从而确保产品的质量符合客户需求。

总结

单列数据的过程能力分析涉及多个步骤,从数据收集到结果报告,每一步都对最终的分析结果至关重要。通过科学的方法和工具,企业可以更好地理解其生产过程的能力,进而实施有效的改进措施,实现持续的质量提升。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。