精益生产管理解决方案

从业务能力、管理体系和技术架构三个维度切入,利用数据信息手段对生产过程进行及时的监控和纠偏,

对结果进行复盘总结,提升各板块综合管理效率,实现降本增效提质的目标。

制造型企业精益生产问题剖析

生产计划、工时管理粗放

生产计划、工时管理粗放

目前生产计划只能管控到周度或者月度,不够细化,一旦出现计划偏差,可能影响就会比较大;工时统计不够具体细化,无法衡量效率。

质量提升缺少方向

质量提升缺少方向

质量改善没有具体抓手,定位主要问题异常点困难,缺乏具体完整的线上数据支撑,问题台账统计保存都在线下,无法满足长时间维度的观察分析。

成本管控无从下手

成本管控无从下手

缺少针对成本异常的归因分析,无法定位影响成本的关键问题点,没有工厂、车间班组以及各个产品相关的投入产出的分析支撑。

缺少对设备实时效率的监控

缺少对设备实时效率的监控

设备效率信息没有相应的统计和分析;设备状态以及维护保养缺乏及时的提示预警,造成设备利用率低,设备异常维护不及时,影响正常生产。

8S管理流于形式

8S管理流于形式

8S检查评价结果都停留在个别人员手里,没有及时透明,失去评比竞赛的意义;评分不透明往往引起数据的失真和监督缺乏,导致8S管理流于形式。

持续改善推进受阻

持续改善推进受阻

主动性不足,没有具体的归口责任部门,缺乏统一的管控协调;提案数量无法以及奖励信息没有及时的透明展示,工厂车间内部不能形成有效的竞争。

六大分析模块支撑精益生产管理控制塔

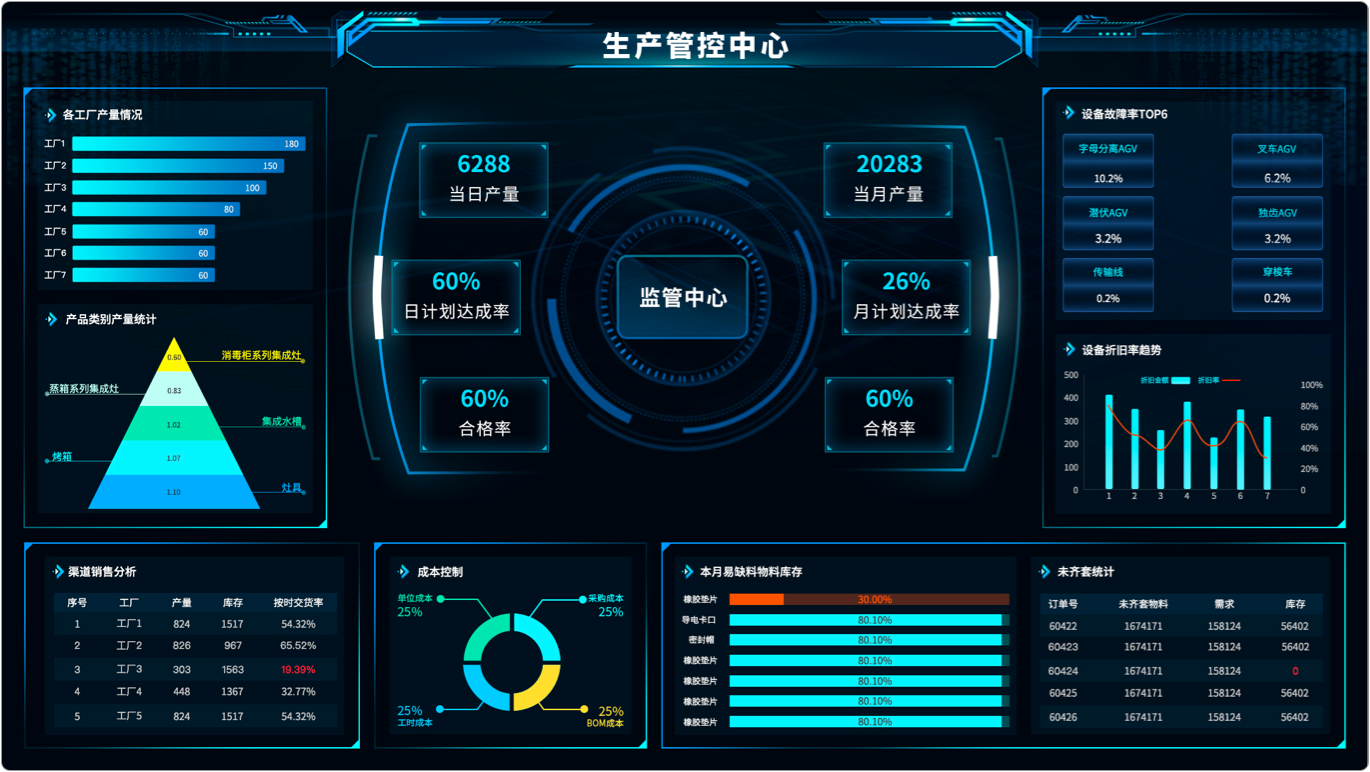

精益生产管理控制塔

面向对象:生产管理领导

当前问题

生产计划和达成率情况不够细化,出现偏差时领导无法第一时间了解;

同时生产需要跟多个部门进行协同,跨系统数据管理十分困难,导致整体效率低下。

业务改善

可通过生产管控大屏对工厂的产品/时间等维度指标分析和应用,以对整体生产进程进行监管和控制;

通过此报表协同销售、库存数据合理调整生产计划进度,进行相关物资及人员调度。

查看方案

面向对象:质量管理领导

当前问题

生产质量存储在QMS里,核心指标需要手工计算呈现;

领导对产品质量情况缺少总体把控,交付过程中的各项过程质量指标难以统筹监控。

业务改善

展示当批次的产品质量不合格票数情况以及过程质量指标的监控呈现;

针对出现质量问题的环节进行质量问题追溯,分析清楚到底是供应商原因还是制造过程原因,对质量问题精准进行定位。

查看方案

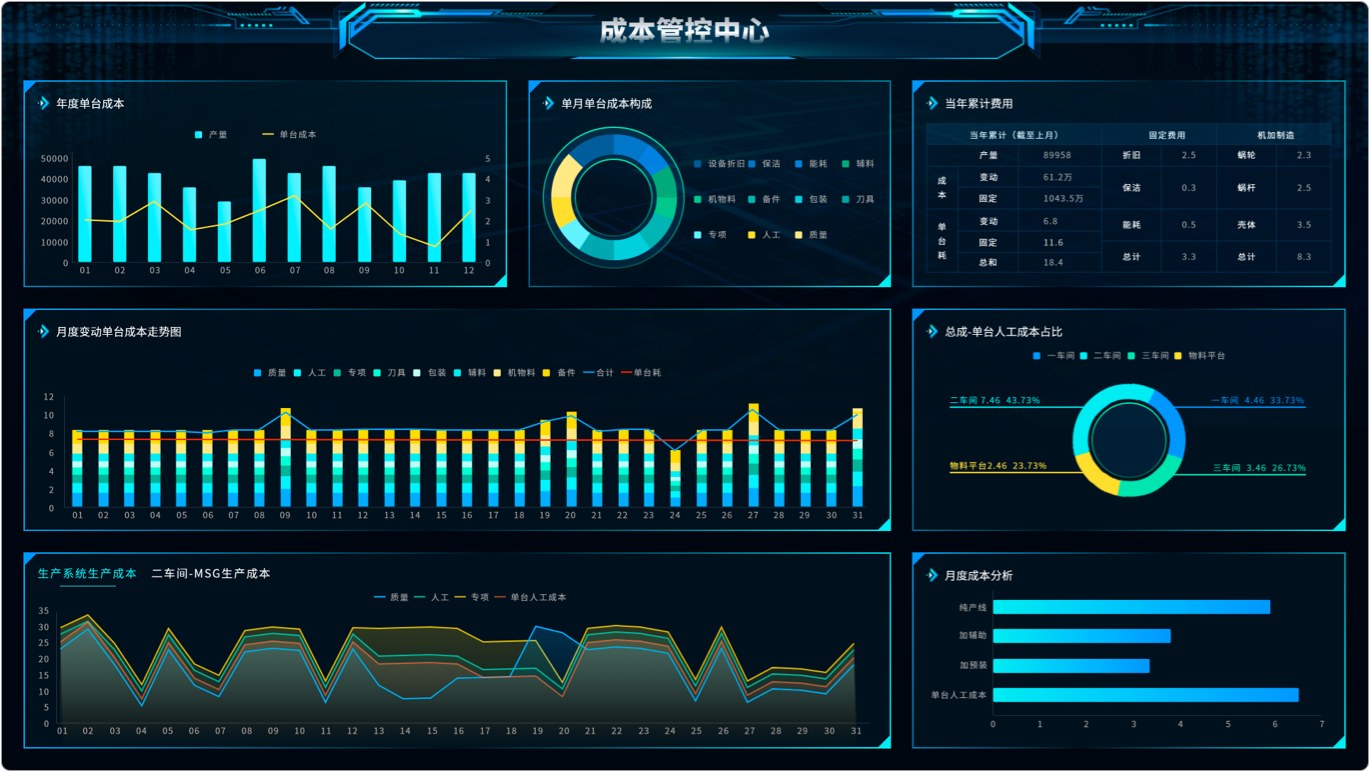

面向对象:采购管理领导

当前问题

没有对成本进行精细化的管理,以及缺少成本拆解和归因分析的方法和思路;

对于费用控制往往浮于表面没有跟具体的产品进行拉通。

业务改善

通过积累历史经验数据形成分类别成本分析模型,形成循环分析-改善-分析的数据应用机制;

年度单台成本主要展示年度单台成本总体情况,展示每月产量和单台成本变动。

查看方案

面向对象:生产管理领导

当前问题

设备运营各项应用指标不清晰;

设备状态运转情况无法做到实时监控。

业务改善

设备互联大屏借助底层IoT能力的综合扩展,对接PLC、SCADA或设备数模模组,将工业协议接口数据转化为结构化可用数据,综合展示设备的实时状态;

对设备每日的开机率,在线率,作业率,空闲率,故障率等重要指标进行监控管理。

查看方案

面向对象:生产管理领导

当前问题

目前大多数企业对于各个部门参与持续改进的参与情况大多重视程度不高;

没有相应的奖励机制去引导业务人员参与改善管理过程。

业务改善

通过大屏分析展示各个部门持续改善的提案情况和整体参与率,并具体到对应部门的业务人员;

通过数据展示引导全员参与改善,针对日常工作中出现的问题和痛点能够主动参与到决策中来。

查看方案

面向对象:生产管理领导

当前问题

生产因信息化手段匮乏,缺少8S管理应用分析手段;

8S检查评价结果都停留在个别人员手里,没有及时透明,失去评比竞赛的意义。

业务改善

在8S管控的过程中,利用信息手段及时透明预警相关环境安全信息,出现异常信息通知给相关人员监管人员;

人员技能培训这块,组织的相关培训透明,针对每个人要有个人技能履历画像,保证人才信息。

查看方案

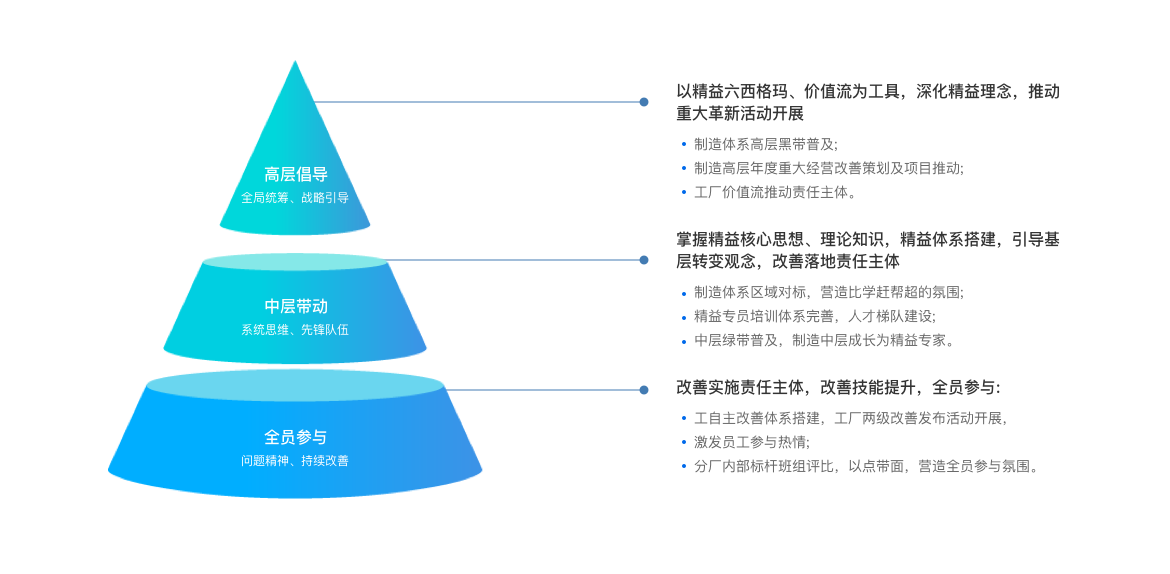

精益生产管理战略意识引导

战略引导“精益”成为全员共同的事业,通过高层倡导、中层带动、全员参与,逐步形成制造体系持续改善的文化,转变思想意识,实现由传统制造向精益制造的蜕变。

相关客户案例

制造业数字化信任首选

制造型企业精益生产问题剖析

生产计划、工时管理粗放

目前生产计划只能管控到周度或者月度,不够细化,一旦出现计划偏差,可能影响就会比较大;工时统计不够具体细化,无法衡量效率。

质量提升缺少方向

质量改善没有具体抓手,定位主要问题异常点困难,缺乏具体完整的线上数据支撑,问题台账统计保存都在线下,无法满足长时间维度的观察分析。

成本管控无从下手

缺少针对成本异常的归因分析,无法定位影响成本的关键问题点,没有工厂、车间班组以及各个产品相关的投入产出的分析支撑。

缺少对设备实时效率的监控

设备效率信息没有相应的统计和分析;设备状态以及维护保养缺乏及时的提示预警,造成设备利用率低,设备异常维护不及时,影响正常生产。

8S管理流于形式

8S检查评价结果都停留在个别人员手里,没有及时透明,失去评比竞赛的意义;评分不透明往往引起数据的失真和监督缺乏,导致8S管理流于形式。

持续改善推进受阻

主动性不足,没有具体的归口责任部门,缺乏统一的管控协调;提案数量无法以及奖励信息没有及时的透明展示,工厂车间内部不能形成有效的竞争。

精益生产管理控制塔

相关客户案例

立即咨询精益生产管理解决方案

将为您提供精益生产管理系统建设方案建议、免费数据产品试用、同行业标杆案例学习参考

立即咨询

立即沟通

立即沟通