数字孪生制造系统是现代制造业的一个重要方向,它通过虚拟和现实世界的融合,实现对产品生命周期各个阶段的高效管理和优化。本文将带你深入了解数字孪生制造系统的核心组件和功能,帮助你更好地理解其在工业4.0背景下的重要性。本文的核心价值在于为你解答数字孪生制造系统的关键组成部分,并深入探讨它们的实际应用和优势。以下是数字孪生制造系统的主要组成部分:

- 虚拟模型创建工具

- 实时数据采集与分析

- 仿真与预测分析

- 数字孪生大屏开发工具

- 应用与反馈机制

一、虚拟模型创建工具

虚拟模型创建工具是数字孪生制造系统的基础。它通过三维建模技术将物理对象的各个部分在虚拟环境中进行精准还原。

这些模型不仅仅是简单的几何形状,它们还包含了物理属性、行为特征和操作逻辑。在创建过程中,工程师需要考虑到各种因素,如材质、应力分布、动力学特性等,以确保虚拟模型能够真实反映实际对象的行为。

通常,虚拟模型创建工具主要有以下几种:

- CAD(计算机辅助设计)软件:这是最常见的一种工具,用于创建详细的三维模型和工程图纸。

- CAE(计算机辅助工程)软件:这种工具主要用于仿真和分析,帮助工程师在设计阶段就能预测产品的性能。

- CAM(计算机辅助制造)软件:该工具用于将虚拟模型转化为制造指令,指导实际生产过程。

虚拟模型创建工具不仅提高了设计效率,还降低了试错成本。在传统制造过程中,往往需要通过大量的物理样机测试来验证设计方案,这不仅耗时耗力,还增加了成本。而通过虚拟模型,工程师可以在计算机上进行各种测试和优化,从而在产品投产前就能发现并解决潜在问题。

二、实时数据采集与分析

实时数据采集与分析是数字孪生制造系统的核心环节。通过传感器和物联网技术,系统能够实时获取物理对象的各种数据,如温度、压力、振动等。

这些数据通过无线网络传输到数据中心,经过处理和分析后,反馈回虚拟模型,从而实现对物理对象的实时监控和优化。实时数据采集与分析的关键在于数据的准确性和及时性。

通常,实时数据采集与分析包括以下几个步骤:

- 数据采集:通过传感器和物联网设备,实时获取物理对象的各种数据。

- 数据传输:通过无线网络或有线网络,将数据传输到数据中心。

- 数据处理:对数据进行清洗、过滤、转换和存储,以便后续分析使用。

- 数据分析:使用大数据分析和机器学习等技术,对数据进行深入挖掘,提取有价值的信息。

实时数据采集与分析不仅能够帮助企业实时监控生产过程,还能提供数据支持,帮助企业进行精准决策。例如,通过对设备运行数据的分析,企业可以预测设备的故障,提前进行维护,从而避免生产停工,降低维护成本。

三、仿真与预测分析

仿真与预测分析是数字孪生制造系统的重要组成部分,通过计算机仿真技术,系统可以模拟物理对象在不同环境下的行为,从而预测其性能和寿命。

仿真与预测分析的核心在于通过虚拟模型和真实数据的结合,进行高精度的预测和优化。通常,仿真与预测分析包括以下几个方面:

- 行为仿真:通过虚拟模型,模拟物理对象在不同工况下的行为。

- 性能预测:通过对历史数据的分析,预测物理对象的性能和寿命。

- 优化分析:通过仿真和预测,优化设计方案,提升产品性能。

仿真与预测分析不仅能够提高产品的可靠性和性能,还能缩短产品开发周期。通过在虚拟环境中进行各种测试和优化,工程师可以在设计阶段就发现并解决潜在问题,从而避免在实际生产过程中出现问题。

四、数字孪生大屏开发工具

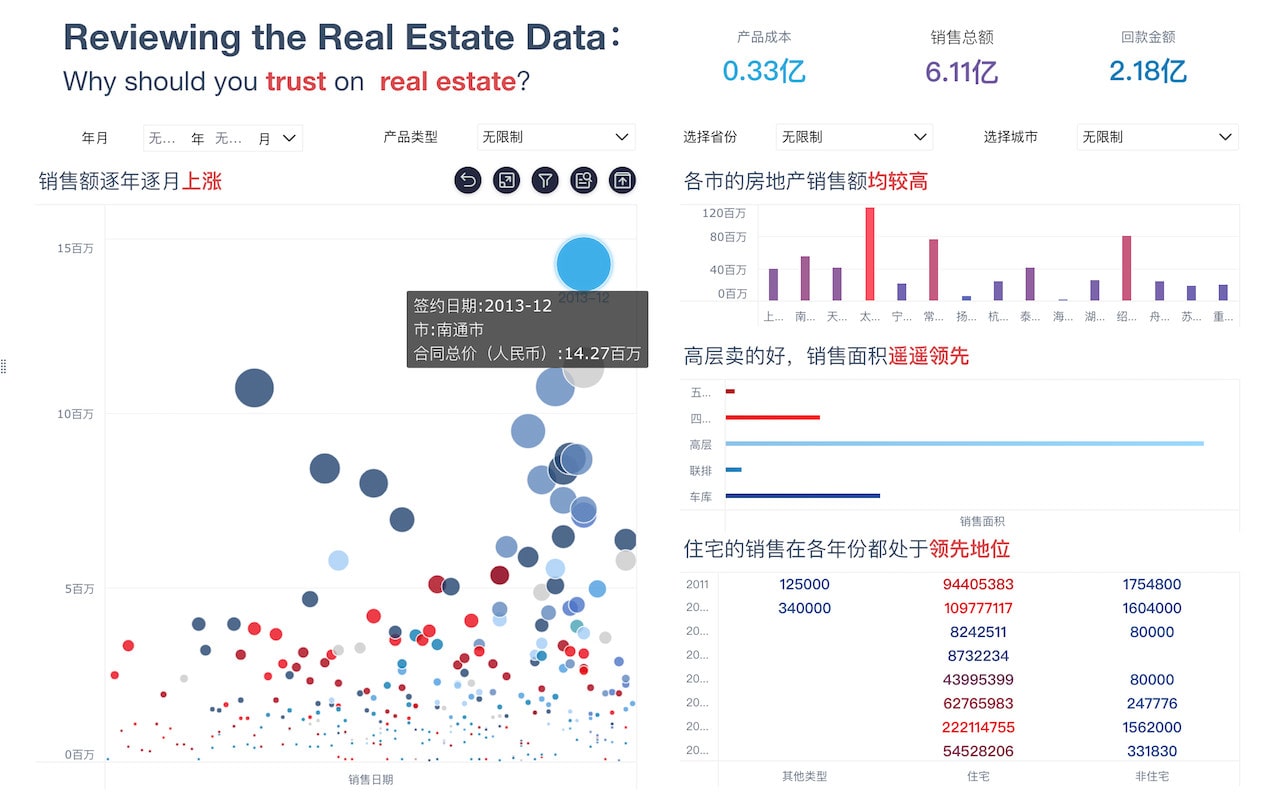

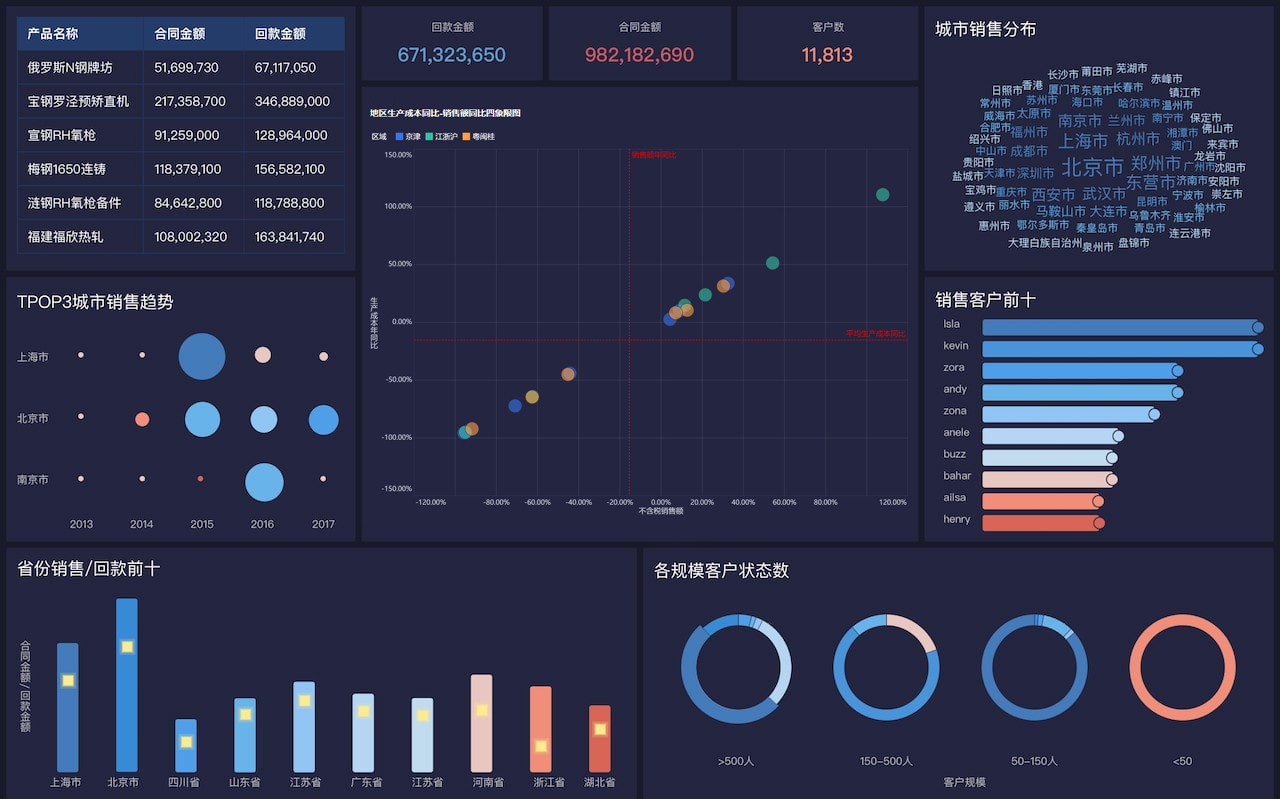

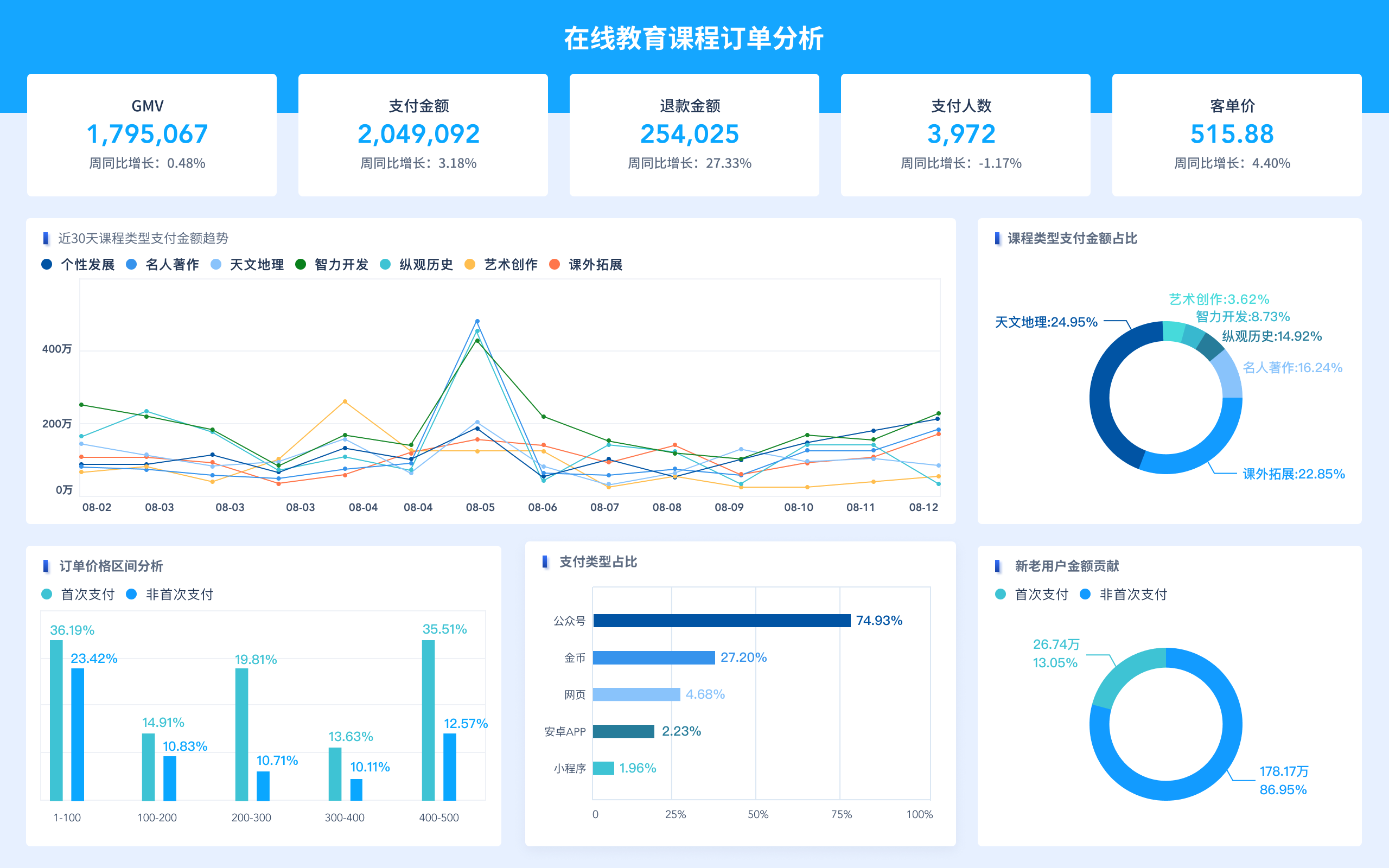

数字孪生大屏开发工具是数字孪生制造系统中的重要展示和监控手段。通过这些工具,企业能够实时监控生产过程,并通过可视化界面展示各种关键数据。

在众多工具中,FineVis是一个值得推荐的选择。FineVis是基于行业领先的帆软报表工具FineReport设计器而开发,专为数据可视化打造的一款插件。它不仅能够实现高效的数据展示,还能通过实时数据驱动三维场景变化,从而实现数字孪生L1级别(以虚映实)。

主要的企业应用场景包括:

- 实时监控生产过程,及时发现并解决问题。

- 通过三维可视化界面,展示设备运行状态和生产数据。

- 结合预测分析结果,优化生产流程,提高生产效率。

通过FineVis,企业不仅能够提升数据可视化的效果,还能通过实时数据驱动三维场景变化,从而实现更高效的生产监控和管理。FineVis免费试用

五、应用与反馈机制

应用与反馈机制是数字孪生制造系统的最后一个环节,也是实现闭环管理的关键。在这个环节中,系统通过对虚拟模型和真实数据的分析,提出优化建议,并反馈到实际生产过程中。

应用与反馈机制的核心在于通过持续的优化和改进,不断提升生产效率和产品质量。通常,应用与反馈机制包括以下几个步骤:

- 优化建议:通过对虚拟模型和真实数据的分析,提出优化建议。

- 反馈实施:将优化建议反馈到实际生产过程中,并进行实施。

- 效果评估:对优化实施的效果进行评估,并进行调整和改进。

通过应用与反馈机制,企业能够实现闭环管理,不断提升生产效率和产品质量。例如,通过对生产数据的分析,系统可以发现生产过程中的瓶颈,并提出优化建议。通过反馈实施,企业可以对生产流程进行调整,从而提高生产效率。

总结

数字孪生制造系统通过虚拟模型创建工具、实时数据采集与分析、仿真与预测分析、数字孪生大屏开发工具以及应用与反馈机制,实现了对产品生命周期各个阶段的高效管理和优化。通过这些工具和机制,企业能够提升生产效率、降低成本、提高产品质量,从而在激烈的市场竞争中占据优势。FineVis作为数字孪生大屏开发工具中的佼佼者,不仅能够实现高效的数据展示,还能通过实时数据驱动三维场景变化,为企业提供强大的可视化支持,FineVis免费试用

本文相关FAQs

数字孪生制造系统有哪些?

数字孪生制造系统是现代工业4.0的重要组成部分,通过虚拟模型与实际物理设备的结合,实现对生产过程的实时监控和优化。以下是几种主要的数字孪生制造系统类型:

- 产品数字孪生系统:这种系统通过创建产品的虚拟模型,能够在设计、生产和售后服务的各个阶段进行测试和优化。例如,汽车制造商可以使用数字孪生技术在虚拟环境中模拟车辆的性能,从而减少物理原型的数量。

- 生产过程数字孪生系统:这类系统主要关注生产线和制造流程的优化。通过实时监控生产设备的状态和运行数据,企业能够迅速发现并解决潜在问题,提高生产效率和产品质量。

- 设备数字孪生系统:这种系统用于监控和维护复杂设备。例如,风力发电机的数字孪生可以实时监控设备的运行状态,预测故障并计划维护,从而延长设备的使用寿命。

- 工厂数字孪生系统:这种系统通过创建整个工厂的虚拟模型,帮助企业在规划和管理层面进行优化。企业可以模拟不同生产布局和工艺流程,评估其对生产效率和成本的影响。

数字孪生制造系统的关键技术是什么?

数字孪生制造系统依赖于多种先进技术的组合。以下是一些关键技术:

- 物联网(IoT):物联网技术通过传感器和网络连接,使得物理设备能够实时传输数据。这些数据是数字孪生系统的基础。

- 大数据分析:通过对大量实时数据的分析,数字孪生系统能够识别趋势、预测问题并提供优化建议。

- 虚拟现实(VR)和增强现实(AR):这些技术使得用户可以以沉浸式方式与数字孪生进行交互,增强了系统的直观性和可操作性。

- 人工智能(AI):AI技术通过机器学习和深度学习算法,提升了数字孪生系统的智能化水平,能够自主进行决策和优化。

数字孪生制造系统在实际应用中的挑战是什么?

尽管数字孪生制造系统具有巨大的潜力,但在实际应用中仍面临一些挑战:

- 数据质量和安全:数字孪生系统依赖于高质量的数据输入,任何数据不准确或安全漏洞都可能导致系统失效或受到攻击。

- 系统集成:将数字孪生系统与现有的IT基础设施和生产设备进行无缝集成是一个复杂且耗时的过程。

- 技术成本:实施和维护数字孪生系统需要大量的技术投入和资金支持,这对于一些中小型企业而言可能是一个障碍。

- 技能要求:操作和维护数字孪生系统需要专业的技术人才,企业需要进行额外的培训和招聘。

如何选择合适的数字孪生制造系统?

选择合适的数字孪生制造系统需要考虑多个因素:

- 业务需求:首先要明确企业的具体需求,是要优化生产流程、提升产品质量还是进行设备维护。

- 技术能力:评估企业现有的技术基础设施和人员技能,确保能够支持和运行数字孪生系统。

- 成本效益:考虑系统的实施和维护成本,并与预期的效益进行比较,确保投资回报率。

- 系统的可扩展性:选择具有良好扩展性的系统,能够随着业务的发展进行升级和扩展。

数字孪生制造系统的未来发展趋势是什么?

随着技术的不断进步,数字孪生制造系统将变得越来越智能和全面。以下是一些未来的发展趋势:

- 更智能的AI集成:未来的数字孪生系统将更加依赖于人工智能,能够自主学习和优化生产过程。

- 边缘计算的应用:边缘计算将使得数据处理更加高效,减少对中心服务器的依赖,提高系统的响应速度。

- 增强现实和虚拟现实的普及:AR和VR技术将被广泛应用于数字孪生系统中,提供更直观和互动的用户体验。

- 标准化和互操作性:随着数字孪生技术的普及,行业标准和互操作性将变得更加重要,确保不同系统之间的兼容和协作。

在探索数字孪生技术的过程中,企业可以借助一些专业工具来实现数据可视化和管理。例如,FineVis是一款基于帆软报表工具FineReport设计器开发的插件,专为数字孪生场景下的3D可视化打造。它能够通过实时数据驱动三维场景变化,非常适合L1级别的数字孪生应用。FineVis免费试用。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。