数字孪生模型的特征主要包括实时性、虚实结合、全生命周期管理、数据驱动和可视化。了解这些特征可以帮助企业更好地应用数字孪生技术,提高运营效率和决策质量。本文将详细探讨这些特征,并揭示它们是如何协同工作的。

一、数字孪生模型的实时性

数字孪生模型的一个关键特征是实时性,即模型能够实时反映物理实体的状态和行为。这种实时性主要依靠传感器和物联网技术来实现,确保数字模型与实际物理世界保持同步。

例如,在智能制造领域,通过实时监控生产设备的状态,可以及时发现和处理潜在问题,避免生产中断。以下是实现实时性的一些关键要素:

- 高精度传感器:用于采集物理实体的各种数据,如温度、压力、振动等。

- 高速数据传输:确保传感器数据能够快速传输到数字模型中。

- 实时数据处理:利用大数据技术和人工智能算法,及时分析和处理传感器数据。

通过这些要素的协同工作,数字孪生模型可以在问题发生的瞬间做出响应,从而提高系统的稳定性和可靠性。

二、虚实结合

数字孪生模型的另一个重要特征是虚实结合,即通过虚拟模型与物理实体的紧密结合,实现对物理世界的精确模拟和预测。这个特征使得数字孪生不仅仅是一个静态的模型,而是一个动态、互动的系统。

虚实结合的应用场景包括:

- 预测性维护:通过分析设备的历史数据和实时状态,预测设备可能的故障,并提前进行维护。

- 优化生产:模拟不同的生产方案,选择最优的生产流程,提高生产效率。

- 应急响应:在灾难发生时,通过虚拟模型模拟不同应对方案,选择最佳解决方案。

FineVis是一款基于帆软报表工具FineReport设计器开发的数据可视化插件,专为数字孪生模型的可视化打造。它能够实现3D可视化,对应数字孪生L1级别,主要应用于通过实时数据驱动三维场景变化。FineVis免费试用。

三、全生命周期管理

数字孪生模型的全生命周期管理特征指的是对物理实体从设计、制造、运营到维护的整个生命周期进行管理。这个特征使得数字孪生模型不仅仅局限于某一个阶段,而是贯穿整个生命周期。

在制造业,数字孪生模型可以在产品设计阶段进行虚拟测试,减少物理样机的成本。在产品的运营阶段,通过实时监控和数据分析,优化运营流程,延长设备寿命。以下是全生命周期管理的几个关键环节:

- 设计阶段:通过虚拟模型进行设计验证,减少设计错误。

- 制造阶段:通过数字孪生模型优化制造流程,提高生产效率。

- 运营阶段:实时监控产品状态,进行预测性维护。

- 退役阶段:分析产品的历史数据,为产品回收和再利用提供依据。

通过全生命周期管理,企业可以实现对产品和设备的全面控制,提高产品质量,降低运营成本。

四、数据驱动

数字孪生模型的数据驱动特征是指通过数据来驱动模型的更新和优化。在数字孪生模型中,数据是核心资源,通过对数据的收集、分析和利用,可以实现对物理实体的精确控制和优化。

数据驱动的关键在于数据的质量和分析能力。高质量的数据可以提供准确的信息,而强大的数据分析能力可以从数据中挖掘出有价值的洞见。以下是数据驱动的一些关键要素:

- 数据收集:通过传感器和物联网技术,收集物理实体的各种数据。

- 数据清洗:对收集到的数据进行清洗和整理,确保数据的质量。

- 数据分析:利用大数据技术和人工智能算法,对数据进行深入分析,挖掘出有价值的信息。

通过数据驱动,数字孪生模型可以不断优化和改进,从而提高系统的效率和可靠性。

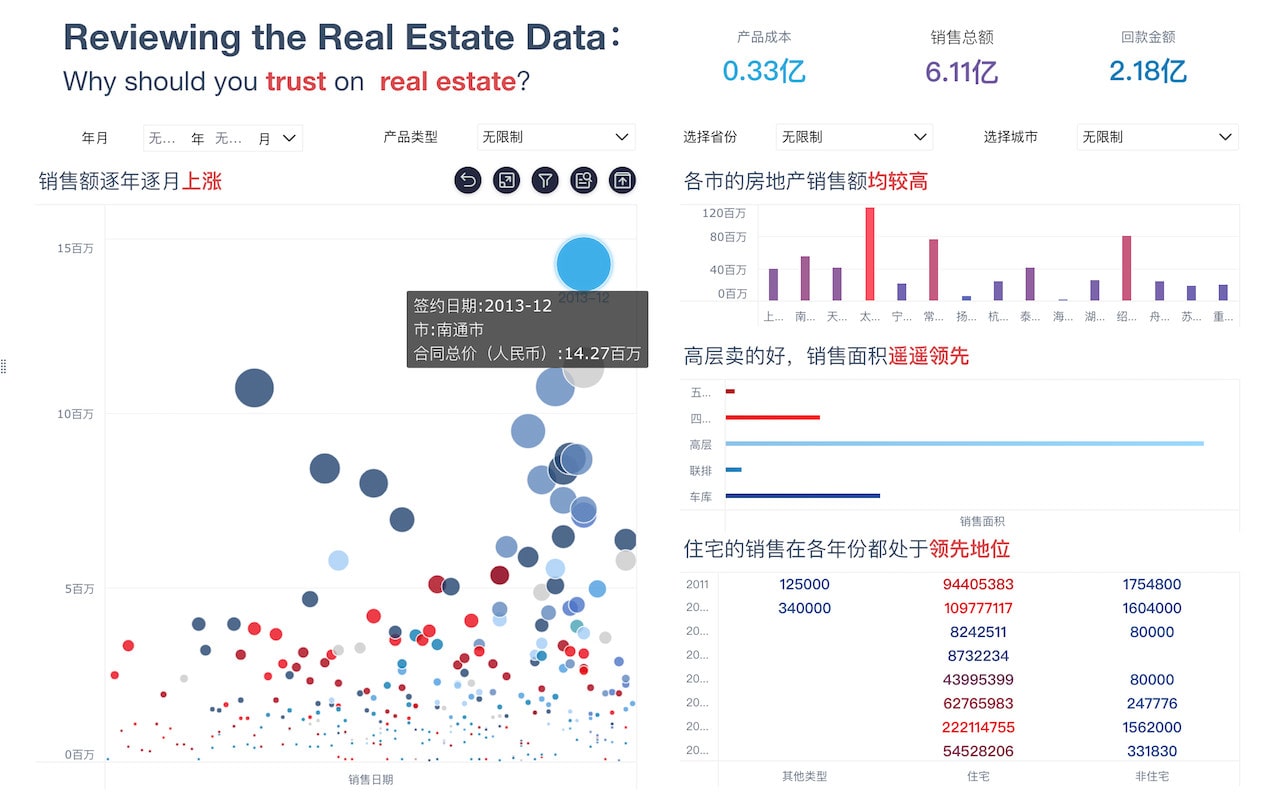

五、可视化

数字孪生模型的可视化特征是指通过直观的方式展示数字模型和数据。可视化不仅可以帮助用户理解复杂的系统,还可以提供决策支持。

在数字孪生模型中,可视化通常包括以下几种形式:

- 三维模型:通过三维模型展示物理实体的状态和行为。

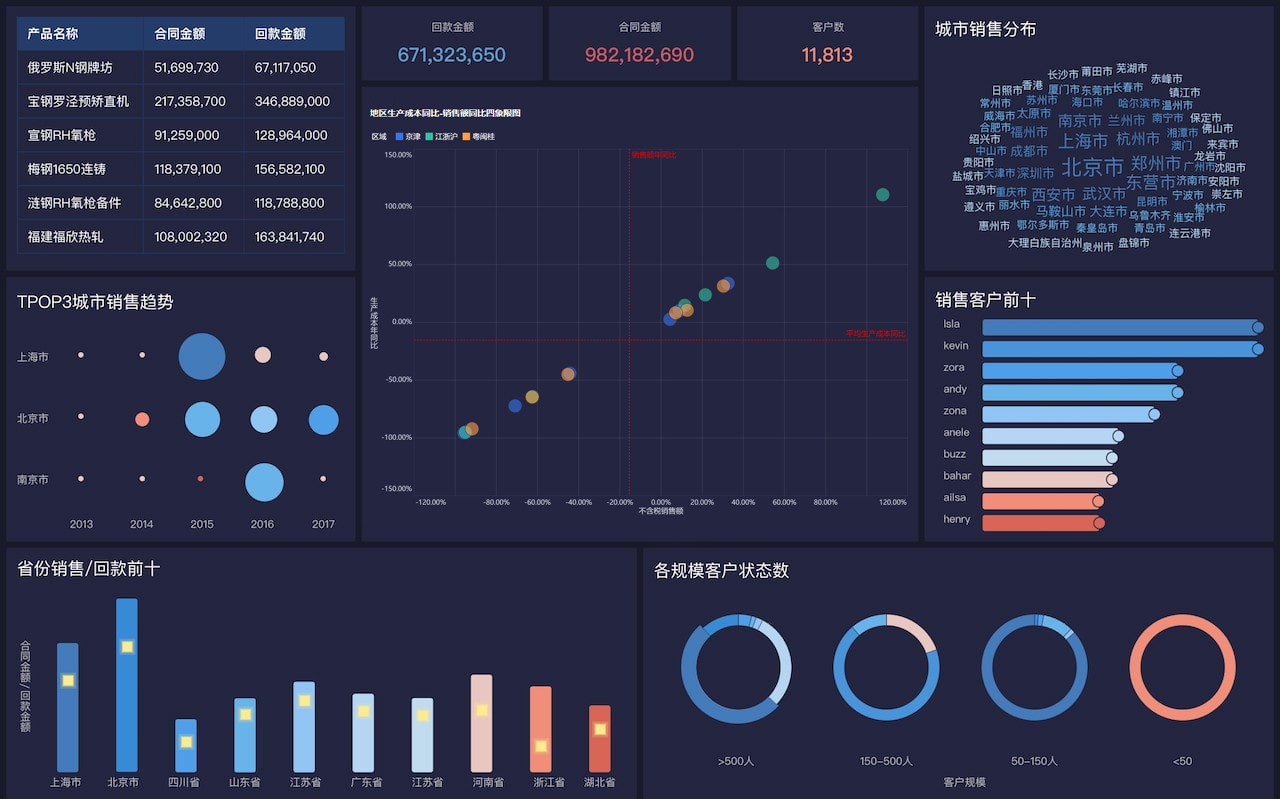

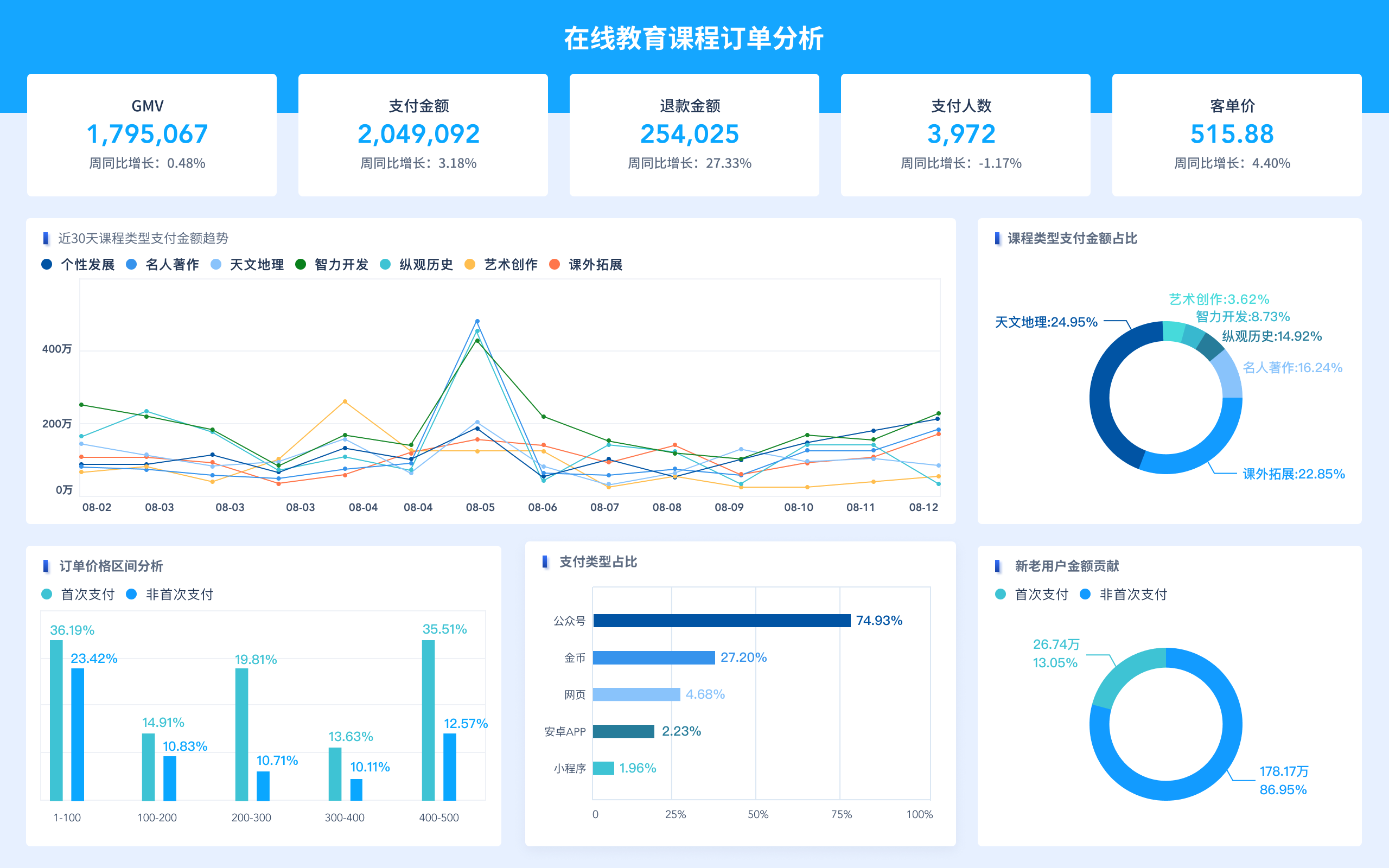

- 数据仪表盘:通过仪表盘展示关键数据和指标。

- 模拟动画:通过模拟动画展示不同的操作方案和结果。

通过可视化,用户可以直观地看到系统的运行状态,快速发现问题,并做出相应的决策。

总结

数字孪生模型的特征包括实时性、虚实结合、全生命周期管理、数据驱动和可视化。通过深入了解这些特征,企业可以更好地应用数字孪生技术,提高运营效率和决策质量。FineVis作为一款基于帆软报表工具FineReport设计器开发的数据可视化插件,能够帮助企业实现数字孪生模型的可视化。FineVis免费试用。

本文相关FAQs

数字孪生模型特征是什么?

数字孪生模型是指通过数字化手段在虚拟环境中创建一个与现实世界对应的虚拟模型。它不仅仅是一个静态的模型,而是一个能够实时反映真实世界状态和变化的动态模型。数字孪生模型的特征主要包括:

- 实时性:数字孪生模型必须能够实时获取并反映现实世界的数据。这意味着它需要不断从各种传感器和数据源中获取最新信息。

- 高保真度:模型需要尽可能准确地反映现实世界的物理和功能特性。这包括几何形状、材质属性、物理行为等。

- 互动性:用户可以通过数字孪生模型进行互动,执行各种操作和测试。这种互动性不仅限于虚拟环境,还可以通过接口与现实世界进行交互。

- 可预测性:数字孪生模型能够通过模拟和分析,预测未来的状态和行为。这种特性在维护、优化和决策支持中尤为重要。

- 自适应性:模型能够根据环境和条件的变化自我调整,保证其保持与现实世界的同步。

数字孪生模型如何应用于企业生产管理?

数字孪生模型在企业生产管理中有广泛的应用。通过实时监控和数据分析,企业能够优化生产流程,提升效率,减少成本。以下是几个典型的应用场景:

- 设备监控与维护:通过数字孪生模型,企业可以实时监控设备运行状态,提前预测和发现潜在故障,从而制定预防性维护计划。

- 生产流程优化:数字孪生模型可以模拟生产流程,识别瓶颈并优化资源配置,提高生产效率。

- 质量控制:通过实时数据的反馈,数字孪生模型能够帮助企业及时发现质量问题,快速调整生产参数,保证产品质量。

- 供应链管理:数字孪生模型能提供供应链各环节的实时数据,帮助企业优化库存管理和物流调度。

如何构建高效的数字孪生模型?

构建高效的数字孪生模型需要系统性的方法和工具。以下是一些关键步骤和建议:

- 数据收集与整合:首先,需要从各种传感器、设备和信息系统中收集数据,并整合到统一的平台上。

- 模型构建:使用专业的软件和工具,根据实际需求建立高保真度的虚拟模型。FineVis是一款基于帆软报表工具FineReport设计器而开发的数字孪生大屏开发工具,能够实现3D可视化,并通过实时数据驱动三维场景变化,非常适合构建数字孪生模型。FineVis免费试用

- 实时数据更新:确保模型能够实时接收和处理数据,保持与现实世界的同步。

- 验证与调优:通过模拟和测试,验证模型的准确性和可靠性,并根据反馈不断优化。

- 安全与隐私:注意数据安全和隐私保护,防止数据泄露和滥用。

数字孪生模型在智能制造中的优势是什么?

在智能制造领域,数字孪生模型具有显著优势,能够帮助企业实现数字化转型,提升竞争力。主要优势包括:

- 提高生产效率:通过实时数据和模拟分析,企业能够优化生产流程,减少停机时间,提高设备利用率。

- 降低运营成本:数字孪生模型能够帮助企业提前发现并解决问题,避免设备故障和生产事故,减少维护和修理成本。

- 提升产品质量:通过实时监控和数据分析,企业能够及时调整生产参数,确保产品质量稳定。

- 加速创新:数字孪生模型为企业提供了一个虚拟试验平台,可以快速验证新技术和新工艺,缩短研发周期。

- 增强决策支持:通过全面的数据分析和预测,企业管理层能够做出更加科学和准确的决策。

数字孪生模型的未来发展趋势是什么?

随着技术的不断进步,数字孪生模型在未来将有更加广泛的应用和发展趋势:

- 深度融合AI技术:未来的数字孪生模型将深度融合人工智能技术,通过机器学习提高模型的预测和优化能力。

- 扩展至更多领域:除了制造业,数字孪生模型将在医疗、城市管理、能源等领域得到广泛应用。

- 增强现实与虚拟现实结合:AR和VR技术将进一步提升用户与数字孪生模型的互动体验,提供更加直观和沉浸式的操作界面。

- 标准化与互操作性:随着应用的普及,数字孪生模型将逐步实现标准化,促进不同系统和平台之间的互操作。

- 自主性与智能化:未来的数字孪生模型将具备更高的自主性,能够自我学习和优化,实现真正的智能化管理。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。