模具数字孪生是什么工作?简单来说,模具数字孪生技术是一种将物理模具的所有细节及其工作状态通过数字化手段复制到虚拟环境中的技术。它能够实现对模具全生命周期的监控和优化,极大地提高了生产效率和产品质量。本文将深入探讨模具数字孪生的工作原理、核心技术、应用场景以及未来发展方向。通过阅读这篇文章,读者将能够全面了解模具数字孪生技术的价值和应用前景,并掌握如何在实际生产中利用这一技术提升企业竞争力。

一、模具数字孪生技术的基本概念

模具数字孪生技术起源于数字孪生(Digital Twin)的概念。数字孪生是一种利用物联网(IoT)、大数据、云计算等技术手段,将物理世界的实体对象在数字世界中进行实时映射和模拟的技术。

1. 模具数字孪生的定义

模具数字孪生是数字孪生技术在模具行业的具体应用。它通过传感器采集模具在生产过程中的各种数据,并通过数据建模、仿真和分析技术,实时反馈模具的工作状态和性能。

- 数据采集:利用高精度传感器收集模具在工作中的温度、压力、振动等数据。

- 数据建模:通过大数据分析技术建立模具的数字模型,模拟其工作状态。

- 实时反馈:实时监控模具的工作状态,及时发现并解决潜在问题。

2. 核心技术

模具数字孪生技术的核心在于数据采集和分析。通过传感器和物联网技术,可以实时获取模具的各种工作数据,然后利用大数据和人工智能技术进行建模和仿真。

- 传感器技术:高精度传感器是模具数字孪生技术的基础,用于收集模具的工作数据。

- 物联网技术:物联网技术将传感器收集的数据传输到云端,实现数据的实时共享和分析。

- 大数据技术:大数据技术用于对海量的模具工作数据进行存储、处理和分析。

二、模具数字孪生技术的应用场景

模具数字孪生技术在多个行业中有广泛的应用,尤其是在制造业和汽车行业。

1. 制造业中的应用

在制造业中,模具数字孪生技术可以显著提高生产效率和产品质量。通过实时监控模具的工作状态,可以及时发现和解决生产中的问题,从而减少停机时间和维修成本。

- 生产优化:通过数据分析,优化模具设计和生产工艺,提高生产效率。

- 质量控制:实时监控模具工作状态,保证产品质量的一致性。

- 预测维护:通过数据分析,预测模具的维护需求,减少意外停机时间。

2. 汽车行业中的应用

在汽车行业中,模具数字孪生技术可以用于汽车零部件的生产和质量控制。通过实时监控模具的工作状态,可以确保每一个零部件都符合设计要求,提高汽车的整体质量。

- 零部件质量控制:实时监控模具工作状态,保证零部件质量的一致性。

- 生产效率提升:通过数据分析,优化生产工艺,提高生产效率。

- 预测维护:通过数据分析,预测模具的维护需求,减少意外停机时间。

三、模具数字孪生技术的未来发展

模具数字孪生技术虽然已经取得了一些进展,但还有很大的发展空间。未来,随着物联网、大数据、人工智能等技术的不断进步,模具数字孪生技术将会变得更加智能和高效。

1. 技术进步

随着传感器技术、物联网技术和大数据技术的不断发展,模具数字孪生技术将会变得更加智能和高效。未来,模具数字孪生技术将能够实现更加精确的数据采集和分析,从而提高模具的工作效率和产品质量。

- 传感器技术的进步:高精度传感器的发展将提高数据采集的精度和可靠性。

- 物联网技术的进步:物联网技术的发展将提高数据传输的速度和可靠性。

- 大数据技术的进步:大数据技术的发展将提高数据处理和分析的效率和精度。

2. 应用扩展

随着模具数字孪生技术的不断进步,其应用范围将会不断扩大。未来,模具数字孪生技术将不仅仅应用于制造业和汽车行业,还将广泛应用于航空航天、医疗器械等领域。

- 航空航天:模具数字孪生技术可以用于航空零部件的生产和质量控制。

- 医疗器械:模具数字孪生技术可以用于医疗器械的生产和质量控制。

- 其他领域:模具数字孪生技术还可以应用于其他需要高精度生产和质量控制的领域。

总结

模具数字孪生技术是一种将物理模具的所有细节及其工作状态通过数字化手段复制到虚拟环境中的技术。它通过实时监控模具的工作状态和性能,能够显著提高生产效率和产品质量。这种技术已经在制造业和汽车行业中得到了广泛应用,未来还将在航空航天、医疗器械等领域发挥重要作用。

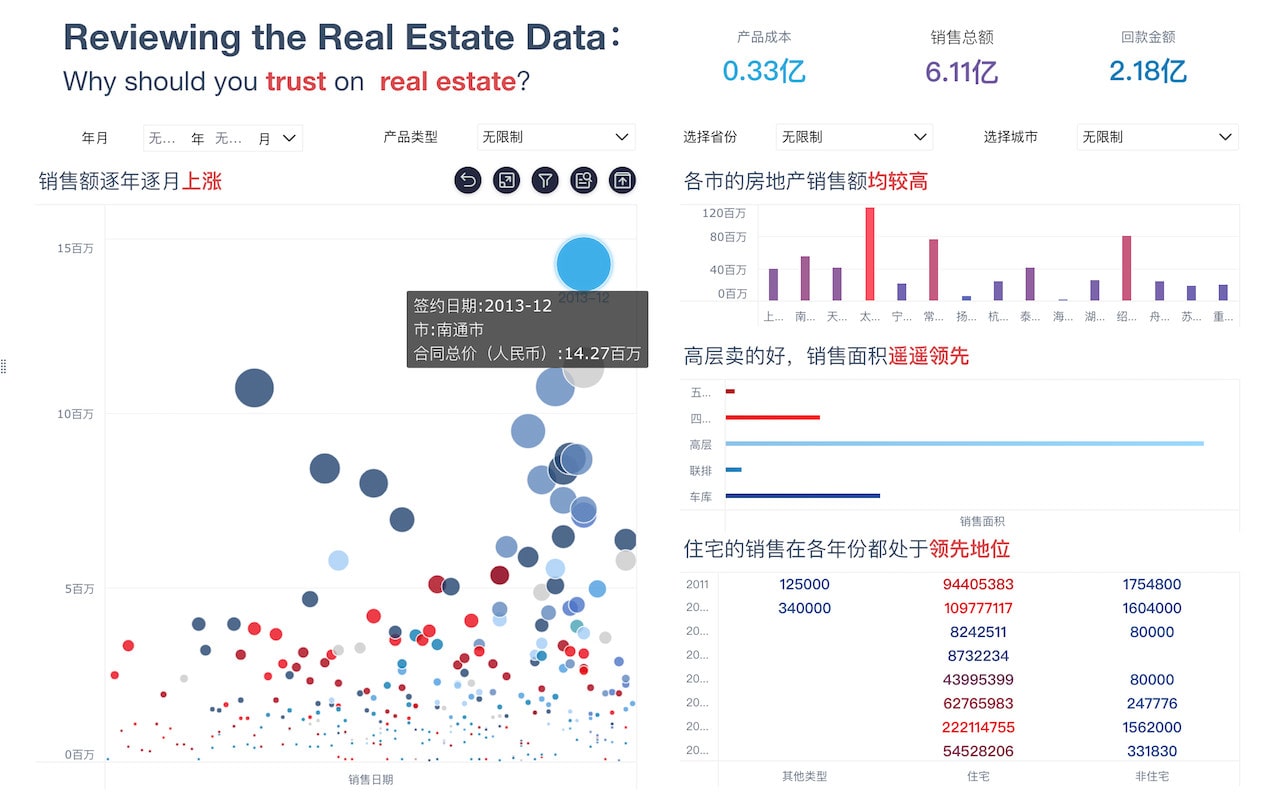

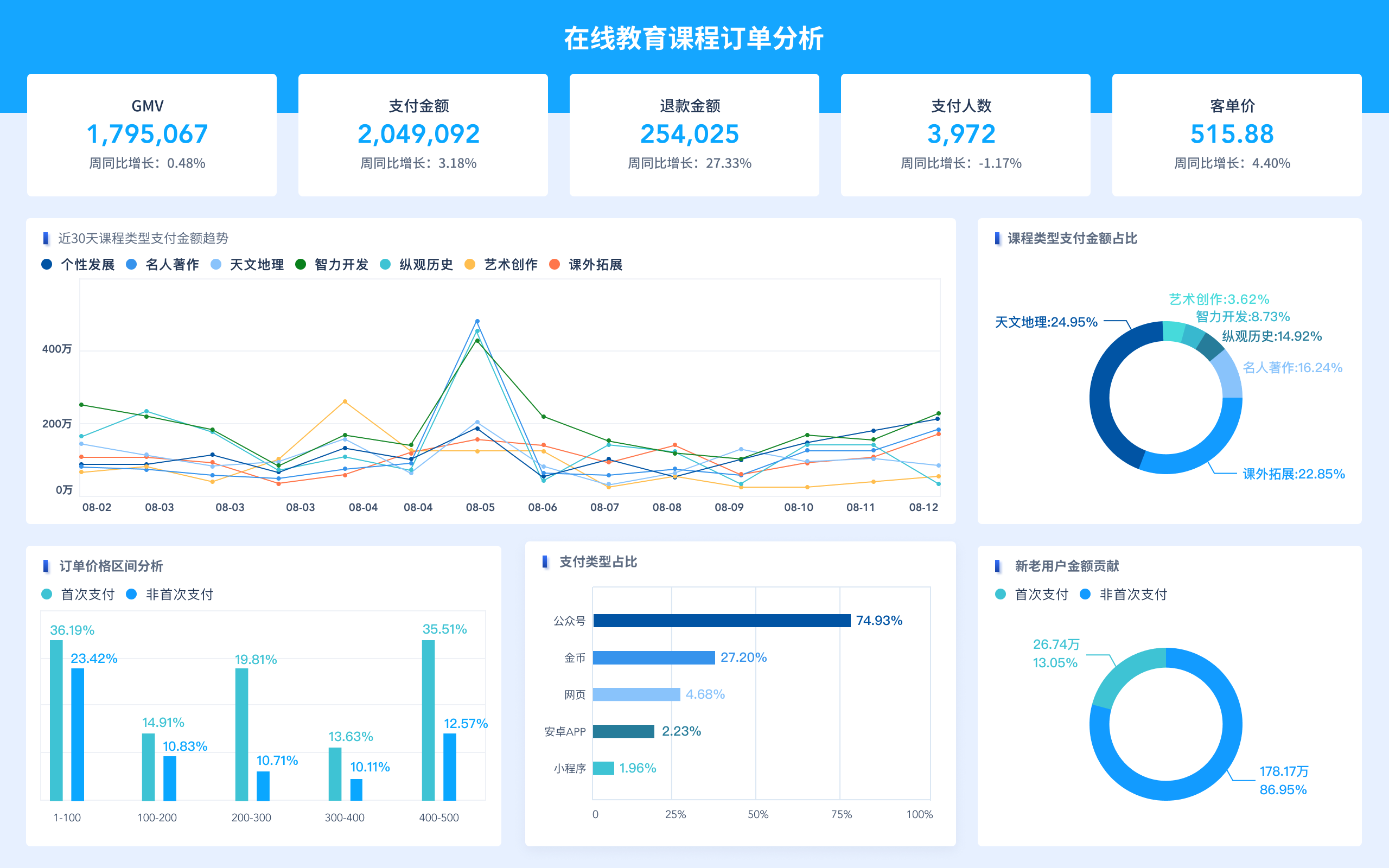

推荐使用FineVis,这是基于行业领先的帆软报表工具FineReport设计器而开发的数字孪生大屏开发工具,专为数据可视化打造,能够实现实时数据驱动三维场景变化,提升企业的数据决策能力。FineVis免费试用

本文相关FAQs

模具数字孪生是什么工作?

模具数字孪生是一项利用数字技术对物理模具进行虚拟映射和实时监控的技术。它的核心是通过传感器和数据采集设备,实时获取模具的工作状态和环境参数,并在数字平台上创建一个与之对应的虚拟模型。这种技术可以大幅提高模具的使用效率和寿命,从而降低生产成本。

模具数字孪生的工作主要包括以下几个方面:

- 数据采集与监控:通过各种传感器实时采集模具的工作数据,如温度、压力、应力等。这些数据会被传送到数字平台进行实时监控和分析。

- 虚拟模型创建:利用3D建模软件创建一个与物理模具一一对应的数字模型。这个模型不仅包含了模具的几何形状,还包含了其工作状态和环境参数。

- 数据分析与预测:通过对实时数据和历史数据的分析,预测模具可能发生的故障和异常情况,并提出相应的维护和优化建议。

- 优化与改进:根据分析结果对模具进行优化设计和改进,不断提高模具的工作效率和使用寿命。

模具数字孪生在制造业中的应用有哪些?

模具数字孪生技术在制造业中的应用非常广泛,主要体现在以下几个方面:

- 生产过程优化:通过对模具工作状态的实时监控和数据分析,可以优化生产过程,提高生产效率和产品质量。

- 故障预测与维护:利用数字孪生技术可以预测模具的故障和异常情况,进行预防性维护,减少停机时间和维护成本。

- 产品设计与改进:通过对模具工作数据的分析,可以不断优化和改进模具设计,提高模具的性能和使用寿命。

- 培训与模拟:利用数字孪生技术可以进行模具操作和维护的虚拟培训,提高员工的技能和操作水平。

如何选择合适的数字孪生大屏开发工具?

选择合适的数字孪生大屏开发工具对于实现数字孪生技术的效果至关重要。以下是几个选择标准:

- 功能全面:工具应该具备数据采集、实时监控、数据分析和可视化展示等功能。

- 易于使用:用户界面友好,操作简便,支持快速部署和配置。

- 扩展性强:支持与其他系统和设备的集成,并能够根据需求进行功能扩展。

- 安全可靠:具备良好的数据安全和隐私保护机制,确保数据的安全性。

在众多数字孪生大屏开发工具中,FineVis是一款值得推荐的工具。它基于行业领先的帆软报表工具FineReport设计器而开发,专为数据可视化打造,能够实现3D可视化对应的数字孪生L1级别(以虚映实),主要的企业应用场景是“通过实时数据驱动三维场景变化”。FineVis免费试用

模具数字孪生技术的未来发展趋势是什么?

模具数字孪生技术正在快速发展,并在未来有望进一步成熟和广泛应用。以下是一些主要的发展趋势:

- 智能化与自主决策:未来的数字孪生技术将更加智能,能够自主分析数据并做出决策,实现更高效的生产管理。

- 多模态数据融合:不仅仅是单一的数据类型,而是包括视觉、声音等多模态数据的融合,提供更全面的模具工作状态监控。

- 云计算与边缘计算结合:利用云计算的强大计算能力和边缘计算的低延迟特性,实现数据的高效处理和实时反馈。

- 行业标准化与互操作性:随着技术的发展,各种数字孪生技术和平台将逐步实现标准化,能够互操作和数据共享,推动整个行业的发展。

模具数字孪生技术面临的挑战有哪些?

虽然模具数字孪生技术有着广阔的应用前景,但也面临一些挑战:

- 数据质量与可靠性:模具数字孪生依赖于高质量和可靠的数据,如果数据存在误差或不完整,会影响分析结果的准确性。

- 技术复杂性与成本:数字孪生技术涉及多种复杂技术,部署和维护成本较高,对于中小企业来说可能是一个挑战。

- 数据安全与隐私:大量的生产数据需要传输和存储,如何确保数据的安全和隐私是一个重要问题。

- 人才短缺:数字孪生技术需要跨学科的专业人才,当前市场上此类人才较为稀缺。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。