化工数字孪生是当前数字化转型中的一个重要概念。它通过虚拟模型与现实系统的结合,使得化工企业能够在数字世界中对实际生产过程进行监控、模拟和优化。这不仅提高了生产效率,还减少了成本和风险。本文将深度解析化工数字孪生的定义、应用及其带来的实际价值。

一、化工数字孪生的定义与基础

化工数字孪生(Chemical Digital Twin)是指通过建立化工装置或工艺过程的数字化模型,并与实际系统实时交互,从而实现对实际过程的监控、模拟和优化。其核心是在虚拟环境中创建一个与现实世界高度一致的数字化双胞胎。这个双胞胎能够实时反映实际系统的状态,并且可以预测和优化未来的操作。

化工数字孪生的应用基础源自于数字孪生技术。这种技术最早由NASA提出,用于航天器的远程维护和管理。随着技术的发展,数字孪生逐渐被应用到各行各业,尤其是制造和化工领域。

- 实时数据采集:通过传感器和物联网技术,实时采集化工设备和工艺过程的数据。

- 数据处理与分析:利用大数据技术和人工智能算法,对采集的数据进行处理和分析。

- 虚拟模型创建:基于采集的数据和分析结果,创建与实际系统高度一致的虚拟模型。

- 实时交互与优化:通过虚拟模型与实际系统的实时交互,实现对生产过程的监控和优化。

通过上述步骤,化工企业可以在虚拟环境中对实际生产过程进行全方位的监控和优化,从而提高生产效率、降低成本和风险。

二、化工数字孪生的关键技术

化工数字孪生的实现依赖于多种关键技术的结合,包括物联网、大数据、人工智能和虚拟现实等。这些技术的协同作用,使得化工数字孪生能够实现对复杂生产过程的实时监控和优化。

1. 物联网(IoT)

物联网技术是化工数字孪生的基础。通过在化工设备和生产过程中安装传感器,实时采集各种数据,包括温度、压力、流量、成分等。这些数据通过网络传输到中央数据平台,为后续的数据处理和分析提供基础。

- 传感器技术:高精度传感器能够实时采集各种物理和化学参数。

- 通信技术:通过无线网络和有线网络,将采集的数据传输到中央数据平台。

- 数据管理:对采集的数据进行存储、管理和处理,确保数据的准确性和完整性。

物联网技术的应用,使得化工企业能够实时获取生产过程中的各种数据,为后续的数字孪生模型创建和优化提供基础。

2. 大数据技术

大数据技术是化工数字孪生的核心。通过对大量数据的处理和分析,挖掘出有价值的信息和规律,从而实现对生产过程的优化和预测。

- 数据采集与存储:利用分布式存储技术,对海量数据进行高效存储和管理。

- 数据处理与分析:利用并行计算和机器学习算法,对数据进行处理和分析,挖掘出有价值的信息。

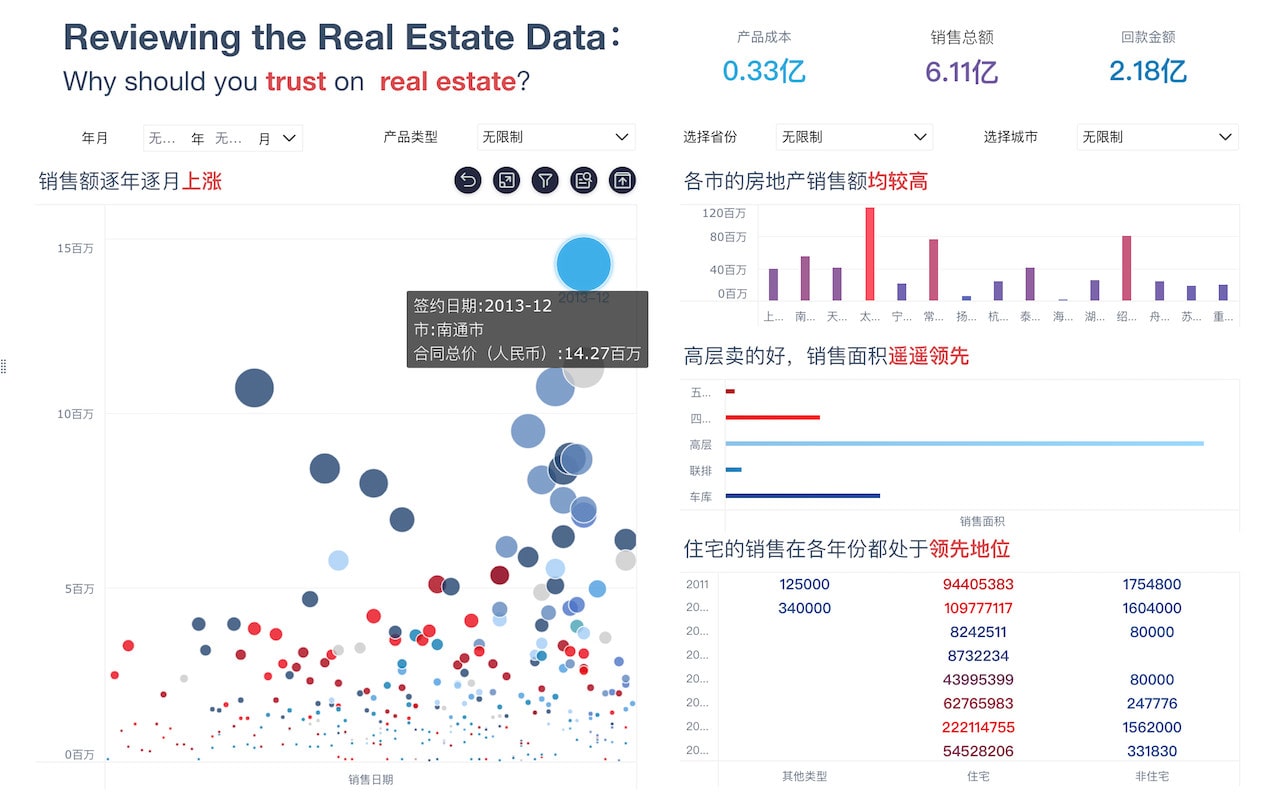

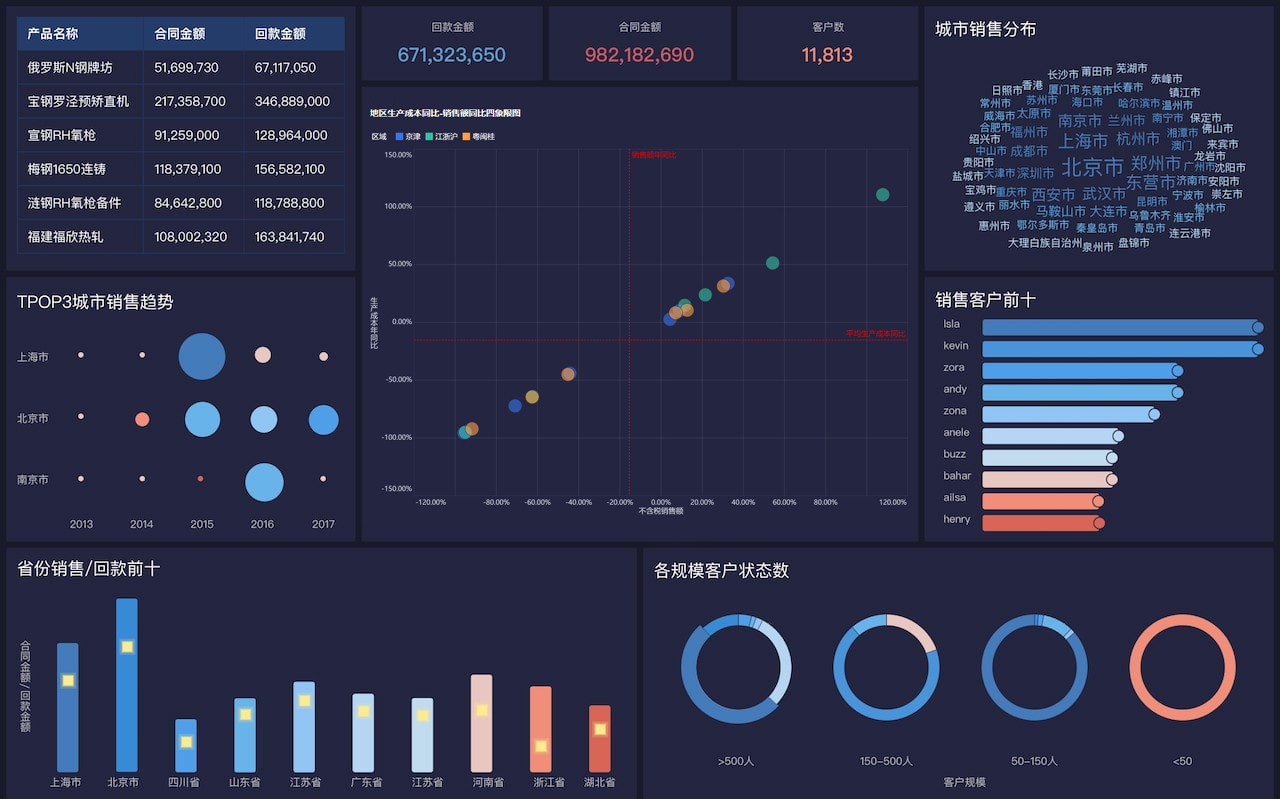

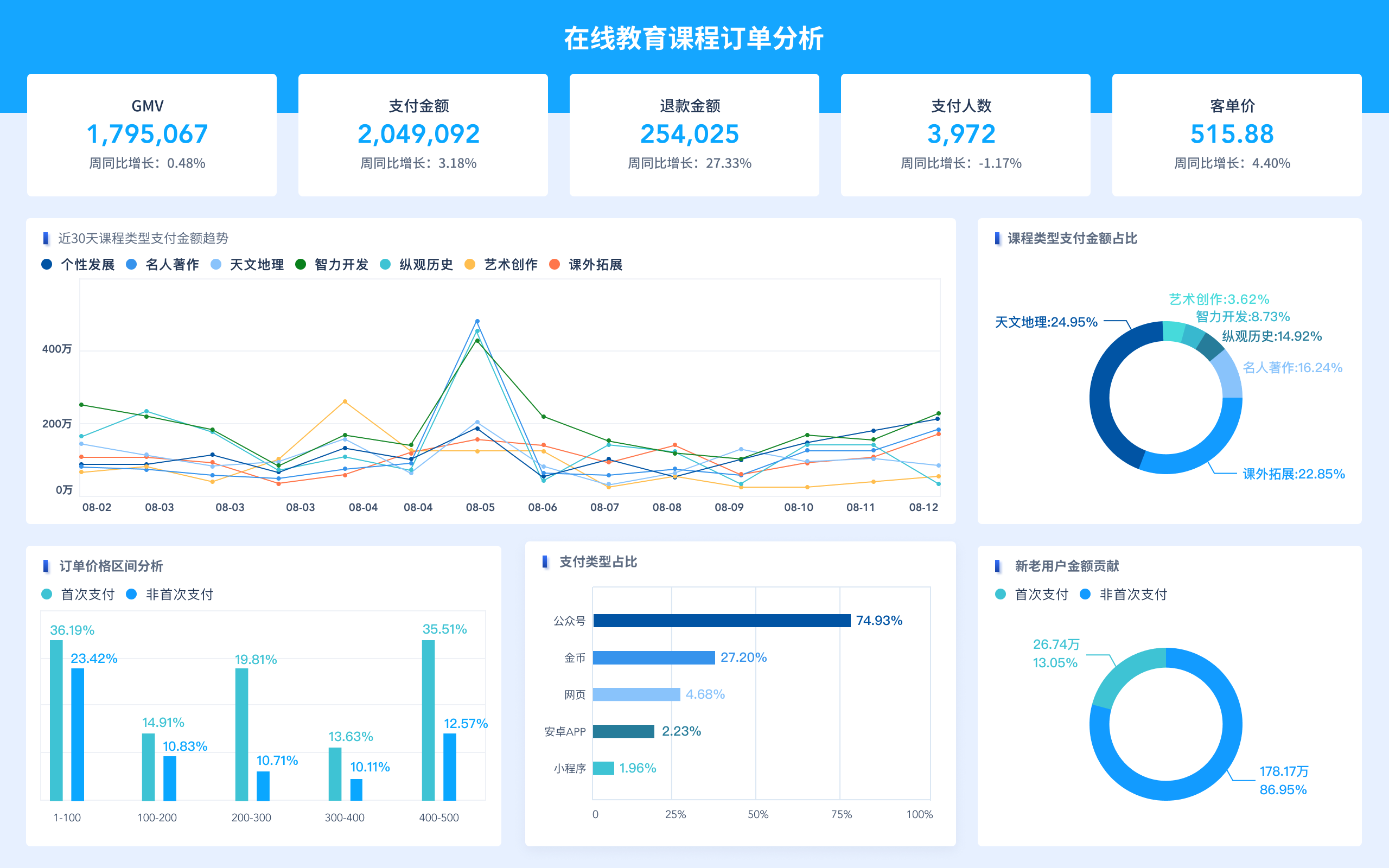

- 数据可视化:通过数据可视化技术,将分析结果直观地展示出来,辅助决策。

大数据技术的应用,使得化工企业能够对生产过程中的各种数据进行深入分析,从而实现对生产过程的优化和预测。

3. 人工智能(AI)

人工智能技术是化工数字孪生的关键驱动力。通过机器学习和深度学习算法,自动分析和处理数据,预测未来的生产趋势和优化方案。

- 机器学习:通过对历史数据的学习,自动识别生产过程中的规律和趋势。

- 深度学习:利用神经网络算法,对复杂数据进行深入分析和处理,挖掘出深层次的信息。

- 智能决策:通过人工智能算法,自动生成优化方案和决策建议。

人工智能技术的应用,使得化工企业能够对生产过程进行智能化管理和优化,从而提高生产效率和降低成本。

4. 虚拟现实(VR)

虚拟现实技术是化工数字孪生的呈现方式。通过虚拟现实技术,将数字孪生模型直观地展示出来,辅助决策和操作。

- 虚拟仿真:通过虚拟仿真技术,创建与实际生产过程高度一致的虚拟模型。

- 实时交互:通过虚拟现实技术,实现对虚拟模型的实时交互和操作。

- 可视化展示:通过虚拟现实技术,将数据和分析结果直观地展示出来,辅助决策。

虚拟现实技术的应用,使得化工企业能够直观地了解和管理生产过程,从而提高生产效率和降低风险。

三、化工数字孪生的实际应用

化工数字孪生在实际应用中已经展现出了巨大的潜力。通过在虚拟环境中对实际生产过程进行模拟和优化,化工企业能够提高生产效率、降低成本和风险。

1. 设备维护与管理

化工数字孪生在设备维护与管理方面有着广泛的应用。通过对设备的数字化建模和实时监控,化工企业能够预测设备的故障和寿命,从而实现预防性维护和智能化管理。

- 设备故障预测:通过对设备运行数据的分析,预测设备的故障和寿命。

- 预防性维护:根据预测结果,提前进行设备维护和保养,避免设备故障和停机。

- 智能化管理:通过数字化模型和实时监控,实现对设备的智能化管理和优化。

通过化工数字孪生,化工企业能够有效地降低设备故障率和维护成本,从而提高生产效率和经济效益。

2. 工艺优化与控制

化工数字孪生在工艺优化与控制方面也有着广泛的应用。通过对工艺过程的数字化建模和实时监控,化工企业能够优化工艺参数和控制策略,从而提高产品质量和生产效率。

- 工艺参数优化:通过对工艺过程的数据分析,优化工艺参数,提高产品质量和生产效率。

- 控制策略优化:根据工艺过程的实时数据,优化控制策略,实现对生产过程的精确控制。

- 质量预测与控制:通过对工艺过程的数据分析,预测产品质量,并进行实时控制。

通过化工数字孪生,化工企业能够实现对生产过程的精细化管理,从而提高产品质量和生产效率。

3. 安全管理与风险控制

化工数字孪生在安全管理与风险控制方面也有着重要的应用。通过对生产过程的数字化建模和实时监控,化工企业能够预测和预防安全事故,从而降低生产风险。

- 安全事故预测:通过对生产过程的数据分析,预测可能的安全事故。

- 风险预警与控制:根据预测结果,进行风险预警和控制,预防安全事故发生。

- 应急预案模拟:通过数字化模型,模拟应急预案,提高应急响应能力。

通过化工数字孪生,化工企业能够有效地降低生产风险,提高安全管理水平,从而保障生产安全。

四、化工数字孪生的未来发展趋势

化工数字孪生作为一种新兴技术,未来发展前景广阔。随着物联网、大数据、人工智能和虚拟现实等技术的不断发展,化工数字孪生将在更多领域得到应用,并带来更多的价值。

1. 技术融合与创新

未来,化工数字孪生将与更多的新兴技术融合,推动技术创新。物联网、大数据、人工智能和虚拟现实等技术的不断发展,将为化工数字孪生提供更多的技术支持和应用场景。

- 物联网技术的发展将使得数据采集更加全面和准确。

- 大数据技术的发展将使得数据处理和分析更加高效和智能。

- 人工智能技术的发展将使得数字孪生模型更加智能化和精准。

- 虚拟现实技术的发展将使得数字孪生的呈现方式更加直观和生动。

通过技术融合与创新,化工数字孪生将在更多领域得到应用,并带来更多的价值。

2. 应用场景拓展

未来,化工数字孪生的应用场景将不断拓展。不仅在设备维护与管理、工艺优化与控制、安全管理与风险控制等方面得到广泛应用,还将在环保监测、能源管理、供应链管理等方面发挥重要作用。

- 环保监测:通过数字孪生技术,实现对环境污染的实时监测和控制。

- 能源管理:通过数字孪生技术,实现对能源消耗的监控和优化,降低能源成本。

- 供应链管理:通过数字孪生技术,实现对供应链的透明化管理,优化供应链效率。

通过应用场景的不断拓展,化工数字孪生将在更多领域发挥重要作用,并带来更多的价值。

3. 生态系统建设

未来,化工数字孪生将逐步构建完善的生态系统。通过与各类技术供应商、服务提供商、用户等构建合作伙伴关系,共同推动化工数字孪生技术的发展和应用。

- 技术供应商:提供先进的物联网、大数据、人工智能和虚拟现实技术支持。

- 服务提供商:提供专业的数字孪生解决方案和服务。

- 用户:积极应用数字孪生技术,推动技术的发展和创新。

通过生态系统的建设和完善,化工数字孪生将实现技术的快速发展和广泛应用。

结论

化工数字孪生作为一种新兴技术,通过虚拟模型与现实系统的结合,使得化工企业能够在数字世界中对实际生产过程进行监控、模拟和优化。通过物联网、大数据、人工智能和虚拟现实等技术的结合,化工数字孪生能够实现对生产过程的实时监控和优化,从而提高生产效率、降低成本和风险。

在实际应用中,化工数字孪生已经展现出了巨大的潜力。通过在设备维护与管理、工艺优化与控制、安全管理与风险控制等方面的应用,化工企业能够提高生产效率、降低成本和风险。未来,随着技术的不断发展和应用场景的不断拓展,化工数字孪生将在更多领域发挥重要作用,并带来更多的价值。

在数字孪生大屏开发工具方面,推荐使用FineVis。FineVis基于行业领先的帆软报表工具FineReport设计器而开发,专为数据可视化打造的一款插件,能够帮助企业实现3D可视化和实时数据驱动的三维场景变化。FineVis免费试用

总之,化工数字孪生作为一种新兴技术,具有广阔的发展前景和巨大的应用潜力。通过不断推进技术创新和应用场景的拓展,化工数字孪生将为化工企业的数字化转型提供强有力的支持,并带来更多的价值。

本文相关FAQs

化工数字孪生是什么意思?

化工数字孪生(Chemical Digital Twin)是指将化工领域的物理实体及其相关过程,通过数字化手段在虚拟环境中进行一一映射和仿真。它依托于物联网、人工智能、大数据分析等技术,实时监测和模拟实际化工生产过程,旨在优化生产效率、提升安全性、降低成本。简单来说,数字孪生就是将现实世界的化工厂搬到了电脑里,通过虚拟模型来进行各种操作的预测和优化。

化工数字孪生有哪些具体应用场景?

化工数字孪生的应用场景非常广泛,涵盖了从设计、生产到维护的每一个环节。具体来说,它主要包括以下几个方面:

- 生产过程优化:通过模拟不同的生产参数和工艺流程,找到最佳生产方案,提高生产效率,降低能耗。

- 设备预测性维护:利用数字孪生技术实时监测设备状态,预测故障发生的时间和原因,提前进行维护,减少停机时间。

- 安全管理:模拟化学反应的全过程,预测可能的危险情况,并提出应对措施,确保生产安全。

- 培训和教育:通过虚拟现实技术,提供真实的操作环境,提升员工技能和应急处理能力。

化工数字孪生系统的核心技术是什么?

化工数字孪生系统的实现依赖于多种核心技术的协同作用,主要包括:

- 物联网(IoT):通过传感器和网络技术,实时采集化工生产过程中的各种数据。

- 大数据分析:对海量数据进行存储、处理和分析,提取有价值的信息,为决策提供支持。

- 人工智能(AI):利用机器学习和深度学习算法,进行复杂数据的建模和预测。

- 虚拟现实(VR):在虚拟环境中模拟真实的生产过程,提供直观的操作体验。

如何选择适合的化工数字孪生开发工具?

选择合适的化工数字孪生开发工具,需要考虑多方面的因素,包括功能需求、易用性、扩展性等。以下是一些建议:

- 功能全面:选择能够覆盖数据采集、存储、分析、仿真等全流程功能的工具。

- 易用性:界面友好,操作简单,能够快速上手,减少学习成本。

- 扩展性:支持自定义开发和二次开发,能够根据企业需求灵活调整。

- 行业适配:工具需要具备化工行业的特定功能和适配能力,能够满足行业特殊需求。

推荐使用数字孪生大屏开发工具FineVis,它基于行业领先的帆软报表工具FineReport设计器而开发,专为数据可视化打造。FineVis能实现的3D可视化对应的是数字孪生L1级别(以虚映实),主要应用场景是“通过实时数据驱动三维场景变化”。FineVis免费试用。

化工数字孪生未来的发展趋势是什么?

随着技术的不断进步和应用的深入,化工数字孪生未来的发展趋势主要体现在以下几个方面:

- 智能化程度提升:随着AI技术的发展,化工数字孪生将变得更加智能,能够自主进行故障诊断和决策优化。

- 数据融合应用:不同来源的数据将更加紧密地结合,形成更加全面、准确的数据模型。

- 云端部署普及:云计算的广泛应用将使得数字孪生系统的部署和维护更加便捷,降低企业的IT成本。

- 行业标准化:随着应用的深入,相关的技术标准和行业规范将逐步建立,推动数字孪生技术的普及和应用。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。