数字孪生技术在工业控制领域的应用越来越广泛,它不仅能提高生产效率,还能极大地提升企业的管理水平。那么,工控数字孪生系统究竟有哪些功能和特点呢?本文将为你详细解答,通过以下几方面的分析,帮助你全面了解工控数字孪生系统的魅力。

- 实时数据监控与分析

- 预测性维护与优化

- 虚拟调试与培训

- 系统集成与互操作性

这篇文章将为你详细解释这些要点,并探讨工控数字孪生系统在实际应用中的重要性和优势。

一、实时数据监控与分析

工控数字孪生系统的首要功能就是实时数据监控与分析。通过传感器、PLC等设备实时采集生产现场的数据,并将这些数据传输到数字孪生系统中进行处理和分析。

实时数据监控的核心在于数据的准确性和时效性,它能帮助企业及时发现生产过程中的异常,采取有效的应对措施,避免因设备故障或操作失误带来的损失。数据分析则是通过对历史数据的挖掘,发现潜在的问题和规律,为决策提供科学依据。

- 提高生产效率:实时监控可以显著减少设备的停机时间,提高生产线的利用率。

- 降低维护成本:通过数据分析,提前预知设备的故障风险,进行有针对性的维护。

- 优化生产流程:通过对生产过程的全面监控和数据分析,发现并优化生产流程中的薄弱环节。

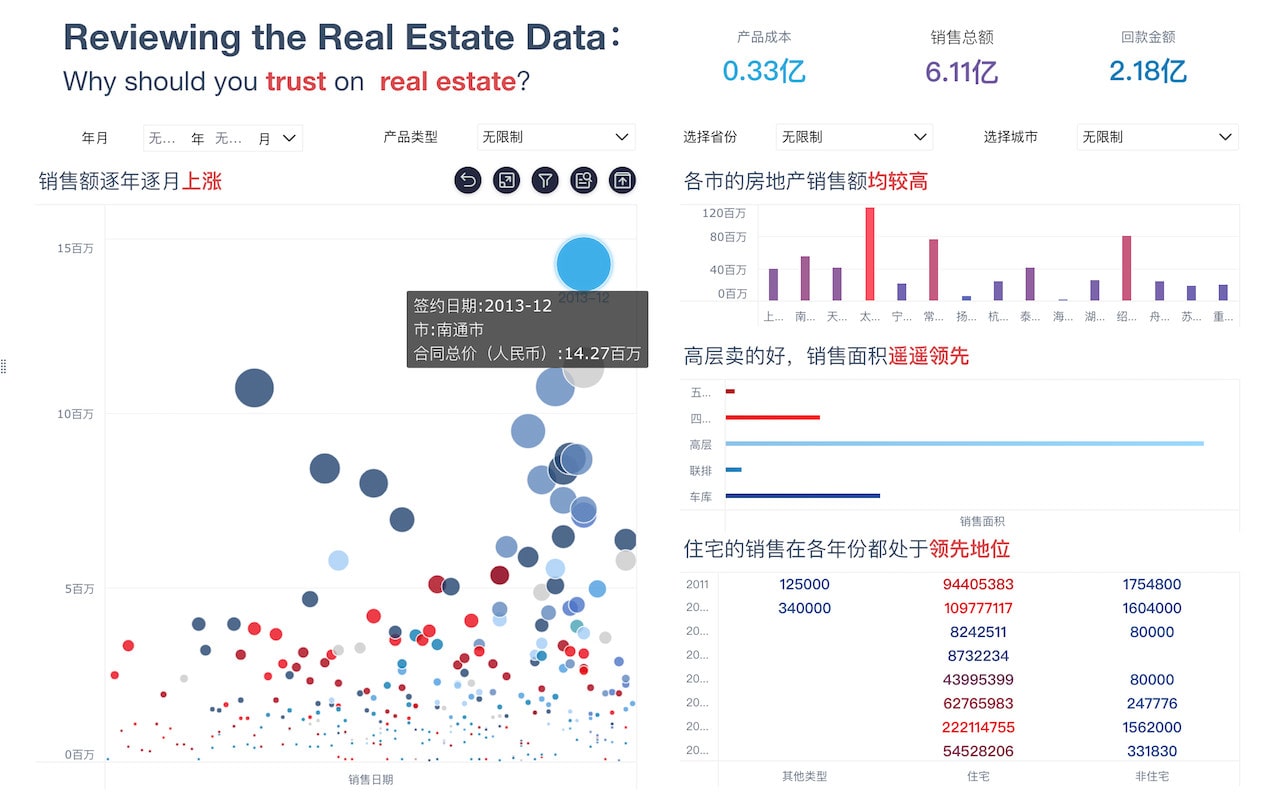

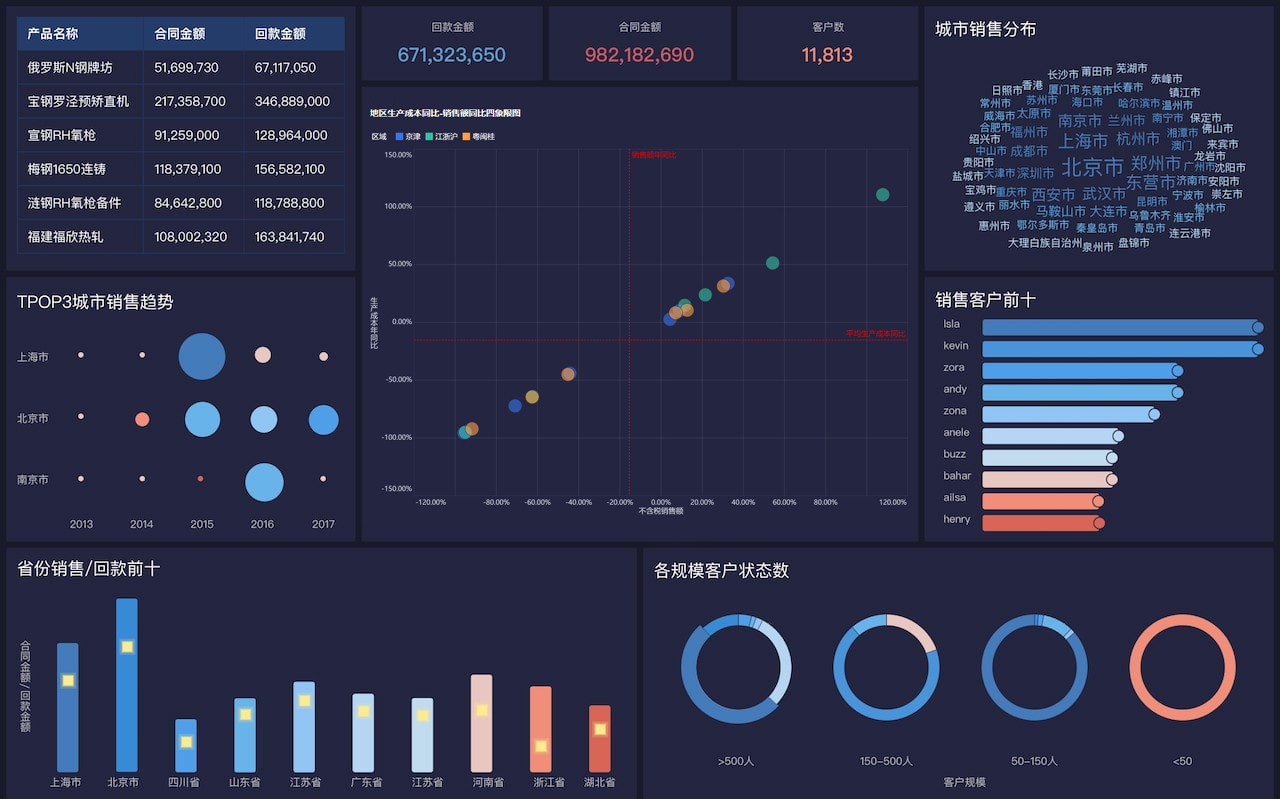

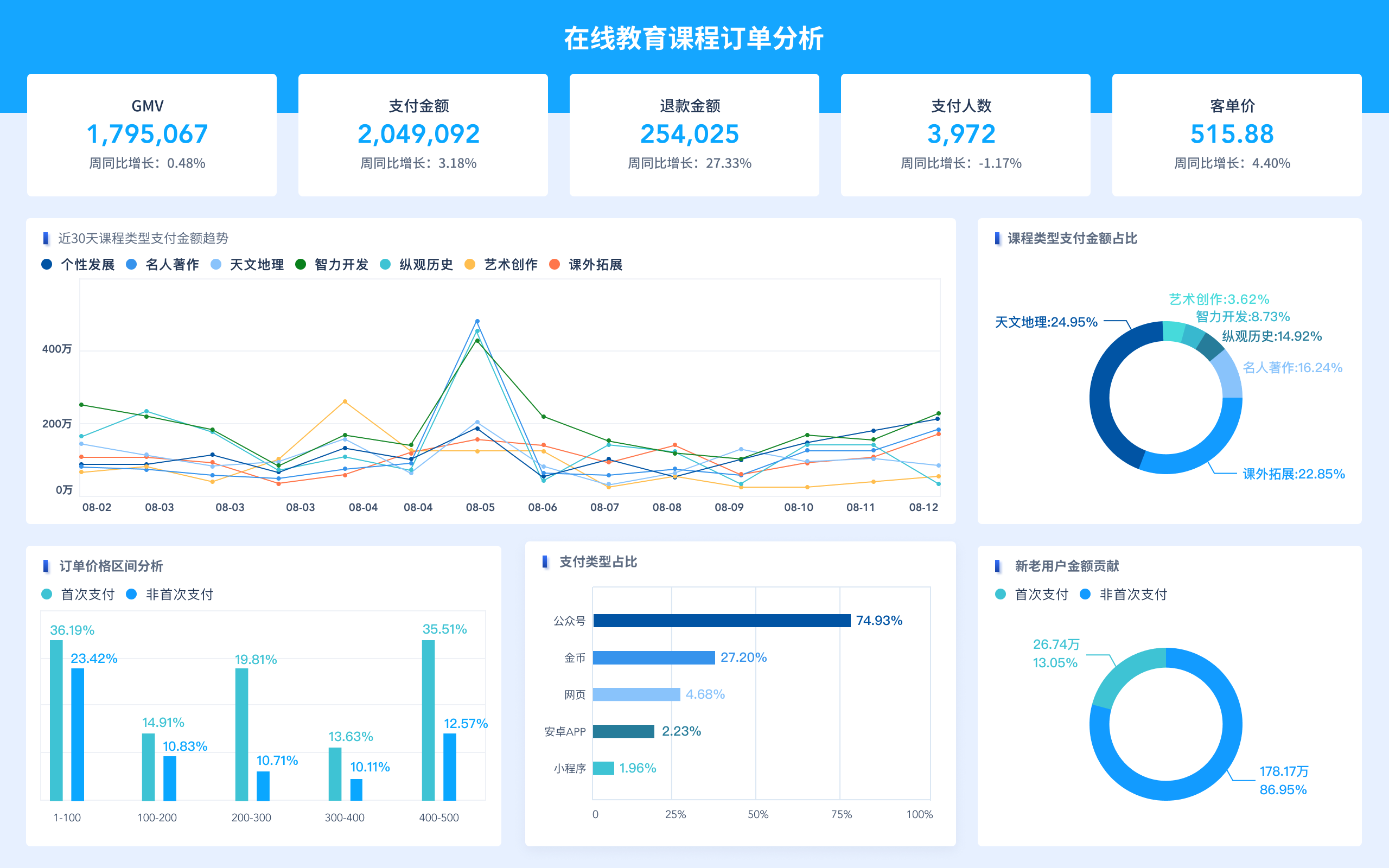

值得一提的是,数字孪生大屏开发工具FineVis在这一领域表现尤为出色。它基于行业领先的帆软报表工具FineReport设计器开发,专为数据可视化打造,能实现精准的数据实时监控和3D可视化展示。FineVis不仅能直观地展示生产现场的实时状况,还能通过数据驱动三维场景变化,实现L1级别的数字孪生效果。

二、预测性维护与优化

工控数字孪生系统的另一个重要功能是预测性维护与优化。通过对设备运行数据的实时监控和历史数据的深度分析,数字孪生系统可以预测设备的运行状态和故障风险。

预测性维护的核心在于通过大数据分析和机器学习算法,提前发现设备的潜在问题,进行有针对性的维护,从而避免设备的非计划停机。优化则是通过对生产数据的全面分析,找到生产过程中的瓶颈和薄弱环节,提出优化方案,提高生产效率。

- 提高设备可靠性:通过预测性维护,减少设备的非计划停机,延长设备的使用寿命。

- 降低维护成本:通过有针对性的维护,减少不必要的维护成本,提高维护效率。

- 提高生产效率:通过优化生产流程,减少生产周期,提高产品的合格率。

具体来说,数字孪生系统通过对设备的运行数据进行实时监控,发现设备的异常状态,并通过历史数据的分析,预测设备的故障风险。优化则是通过对生产数据的全面分析,发现生产过程中的瓶颈和薄弱环节,提出优化方案,提高生产效率。通过这些功能,数字孪生系统可以帮助企业实现设备的智能化管理,提高生产的可靠性和效率。

三、虚拟调试与培训

工控数字孪生系统还具有虚拟调试与培训的功能。通过数字孪生技术,企业可以在虚拟环境中进行设备的调试和操作培训,从而减少生产现场的调试时间和培训成本。

虚拟调试的核心在于通过数字孪生技术,将设备的实际运行状态和操作流程在虚拟环境中进行模拟。培训则是通过虚拟环境,让操作人员进行设备的操作和维护培训,从而提高操作人员的技能水平,减少生产现场的培训时间和成本。

- 减少调试时间:通过虚拟调试,减少生产现场的调试时间,提高设备的利用率。

- 降低培训成本:通过虚拟培训,减少生产现场的培训时间和成本,提高培训效率。

- 提高操作技能:通过虚拟培训,提高操作人员的技能水平,减少操作失误。

数字孪生系统通过虚拟调试和培训,可以帮助企业减少生产现场的调试时间和培训成本,提高设备的利用率和操作人员的技能水平,从而提高生产的效率和质量。

四、系统集成与互操作性

工控数字孪生系统的最后一个重要功能是系统集成与互操作性。通过数字孪生技术,企业可以实现不同系统之间的数据集成和互操作,从而提高生产管理的效率和灵活性。

系统集成的核心在于通过数字孪生技术,将不同系统的数据进行集成,实现数据的共享和互操作。互操作性则是通过不同系统之间的数据交换,实现系统之间的协同工作,从而提高生产管理的效率和灵活性。

- 提高数据共享:通过系统集成,实现不同系统之间的数据共享,提高数据的利用率。

- 提高系统协同:通过互操作性,实现不同系统之间的协同工作,提高生产管理的效率。

- 提高管理灵活性:通过系统集成和互操作性,提高生产管理的灵活性和应变能力。

数字孪生系统通过系统集成和互操作性,可以帮助企业实现不同系统之间的数据共享和协同工作,提高生产管理的效率和灵活性,从而提高企业的竞争力。

总结

工控数字孪生系统通过实时数据监控与分析、预测性维护与优化、虚拟调试与培训、系统集成与互操作性等功能,帮助企业提高生产效率、降低维护成本、提高设备的可靠性和管理的灵活性。特别是FineVis在数据可视化方面的出色表现,使得企业能够更加直观地了解生产现场的实时状况和设备的运行状态,从而提高生产管理的效率和质量。

本文相关FAQs

工控数字孪生系统有哪些?

工控数字孪生系统是一种通过虚拟模型与物理设备相结合,实现实时监控和优化的创新技术。主要有以下几种类型:

- 设备级数字孪生:专注于单一设备的数字化建模和监控。通过传感器采集数据,实时反映设备的运行状态,帮助进行故障预测和维护。

- 生产线级数字孪生:将整个生产线的各个设备和流程进行数字化建模,实现生产线的全局监控和优化,提高生产效率和质量。

- 工厂级数字孪生:覆盖整个工厂的设备、生产线和环境,提供全面的数字化管理平台,支持决策分析和资源优化。

- 供应链级数字孪生:连接不同工厂、仓储和物流环节,形成贯穿整个供应链的数字孪生系统,实现供应链的全流程优化。

以上这些数字孪生系统通过实时数据驱动,能够实现智能化监控、故障预测和优化调度等功能,为企业提供强大的支持。

为什么数字孪生系统在工业控制中如此重要?

数字孪生系统在工业控制中的重要性体现在以下几个方面:

- 实时监控:通过数字孪生系统,可以实时监测设备和生产线的运行状态,及时发现和解决问题,避免停机和损失。

- 故障预测和维护:利用大数据分析和机器学习,数字孪生系统能够预测设备故障,提前进行维护,延长设备寿命。

- 优化生产:通过对生产过程的数字化建模和分析,数字孪生系统可以优化生产流程,提高效率和质量,降低成本。

- 支持决策:数字孪生系统提供的数据和分析结果,为管理层决策提供了可靠依据,提升决策的科学性和准确性。

这些优势使得数字孪生系统在工业控制中成为不可或缺的工具,为企业的智能化转型提供了有力支撑。

如何选择适合的数字孪生平台?

选择适合的数字孪生平台需要考虑以下几个因素:

- 功能需求:根据企业的具体需求,选择功能齐全的平台。例如是否需要设备监控、生产线优化、故障预测等功能。

- 数据集成能力:平台是否能够集成不同来源的数据,并进行高效分析和处理。

- 可扩展性:平台是否能够灵活扩展,以适应未来业务的发展和变化。

- 用户体验:平台的用户界面和操作是否友好,是否易于使用和维护。

此外,还可以考虑一些专业的数字孪生大屏开发工具,例如FineVis。FineVis基于行业领先的帆软报表工具FineReport设计器而开发,是专为数据可视化打造的一款插件。它能实现的3D可视化对应的是数字孪生L1级别(以虚映实),主要的企业应用场景是“通过实时数据驱动三维场景变化”。FineVis免费试用。

数字孪生系统在不同工业领域的应用有哪些?

数字孪生系统在不同工业领域的应用非常广泛,以下是几个典型的应用场景:

- 制造业:数字孪生系统用于生产线优化、设备维护和质量管理,提高生产效率和产品质量。

- 能源行业:在电力、石油和天然气等领域,数字孪生系统帮助监控设备运行状态,优化能源利用,降低风险。

- 建筑和基础设施:数字孪生系统用于建筑施工过程监控、设施管理和维护,提高施工效率和质量,延长设施寿命。

- 交通运输:数字孪生系统用于交通网络的优化和管理,提高运输效率,减少拥堵和事故。

这些应用场景展示了数字孪生系统在不同领域的巨大潜力,为各行业的智能化发展提供了强有力的支持。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。