你知道吗?全球制造业每年因生产过程中的质量问题,损失高达数千亿美元。很多企业投入了大量人力、物力,结果还是“事后查问题”,而不是“事前防问题”。你是否也遇到过:产品良率难提升,流程复杂难管控,数据明明有却用不上?

其实,生产分析如何提升质量?数据驱动实现精益生产,就是要用数据洞察和智能分析,把复杂的生产过程变得可视、可控、可优化,让企业从“经验驱动”转向“数据驱动”,实现真正意义上的高质量、精益生产。

本篇文章会用通俗语言,结合实际案例,帮你理解:

- ① 生产分析的核心价值到底是什么?

- ② 数据驱动如何落地精益生产管理?

- ③ 典型场景与实践案例(含质量提升路径)

- ④ 企业如何选择合适的数据分析工具?

- ⑤ 数字化转型趋势下的质量管理新思路

如果你对生产过程质量提升、精益生产、企业数字化转型、数据分析工具应用有困惑,这篇文章一定对你有实用帮助!

🔍一、生产分析的核心价值:为什么数据比经验更重要?

1.1 数据驱动的质量管理,如何改变传统生产模式?

说到生产分析,很多人可能第一反应是“分析报表”“看数据”,但实际上,生产分析的本质是用数据说话,发现流程中的问题和改进空间。传统生产管理更多靠经验和现场调度,这样做有几个明显短板:

- 现场信息孤岛,数据分散,响应慢

- 质量问题频发,追溯难,整改慢

- 生产流程复杂,优化靠经验,难以量化

而数据化生产分析的优势在于:用实时数据监控、分析和追溯整个生产过程,把“模糊地带”变成“透明窗口”。比如,某制造企业引入实时数据采集系统后,发现某工序的废品率异常,数据分析定位到具体设备参数异常,及时调整,废品率降低了30%。

这里的数据驱动不仅仅是“有数据”,而是用数据进行因果分析、趋势预测、流程优化,实现管控闭环。例如:

- 工序质量数据实时采集,自动报警异常

- 关键参数(温度、压力、速度等)持续监测,提前预警

- 生产批次可追溯,问题定位到人/设备/工序

- 通过数据建模,分析影响质量的关键因子

所以,生产分析的最大价值,就是把经验变成数据,数据再变成可执行的优化策略。这也是为什么越来越多的制造企业重视生产数据分析,并用它作为质量提升和流程改进的核心手段。

1.2 生产分析与精益生产的关系:数据让精益落地

精益生产强调“消除浪费、持续改进、全员参与”,但如果没有数据支撑,很多精益举措就成了“拍脑袋决策”。举个例子,某工厂想降低换线时间,传统做法是靠班组长经验安排,但实际效果并不理想。后来他们通过数据分析,找到了影响换线效率的关键环节(如物料准备、设备状态、人员分布),制定针对性措施后,换线时间缩短了20%。

数据是精益生产的支撑点,只有用数据监控每一环节,才能发现真正的瓶颈和改进空间。常见精益分析方法包括:

- 波动分析(如质量波动、产能波动)

- 瓶颈分析(找出限制产能的关键点)

- 根因分析(用数据追溯问题源头)

- 趋势预测(提前预判风险和机会)

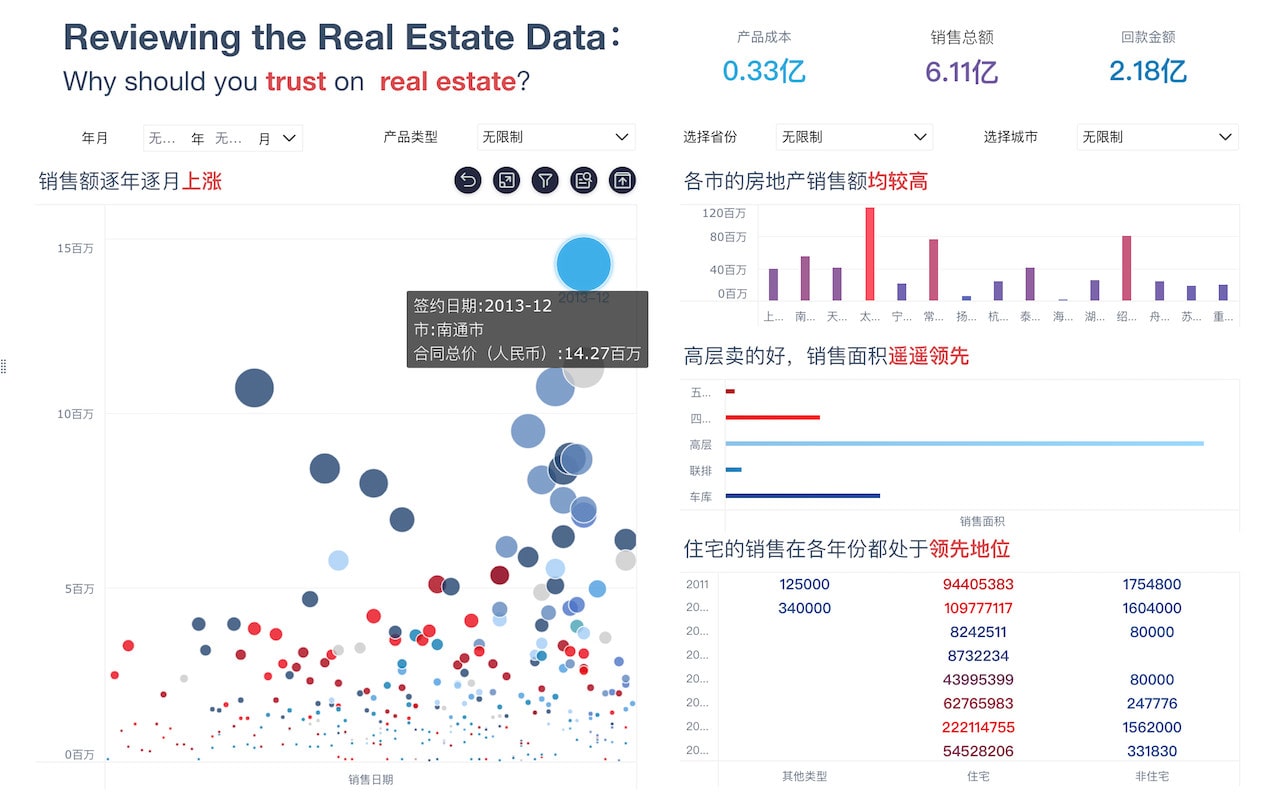

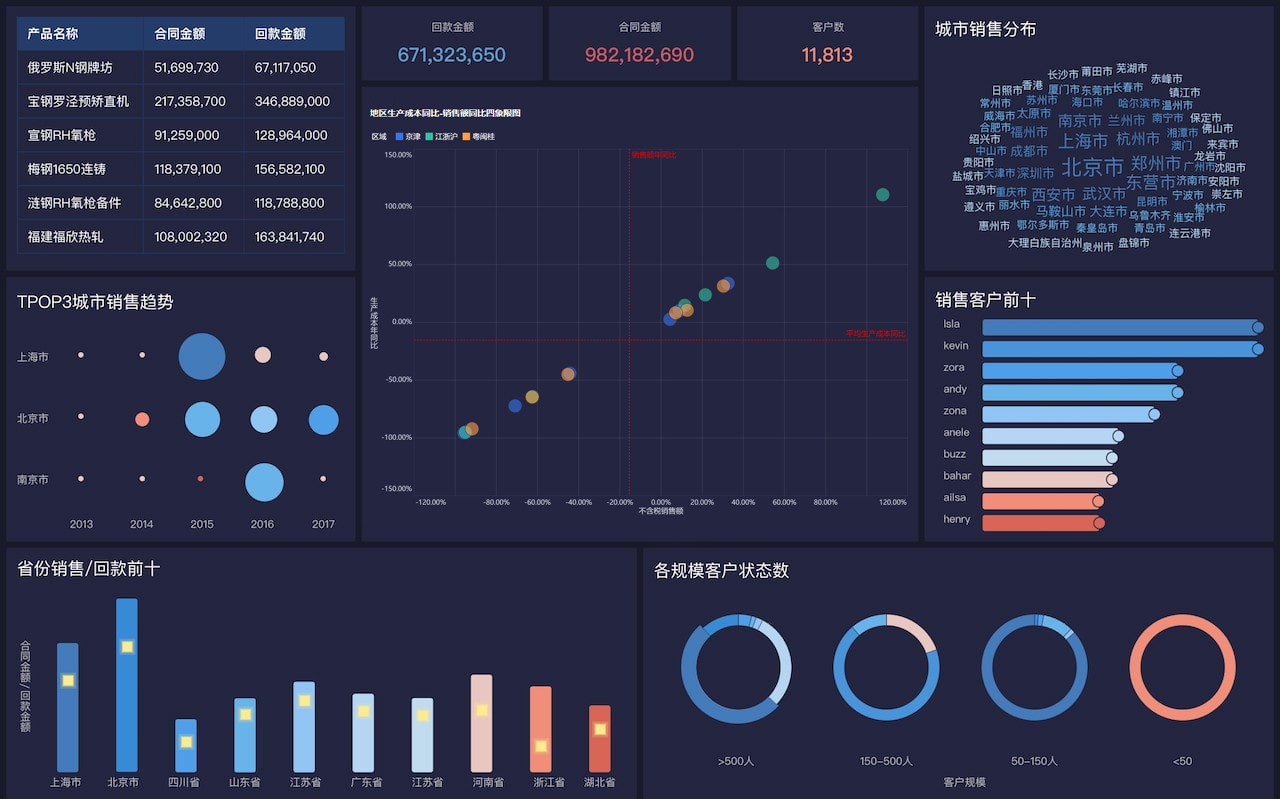

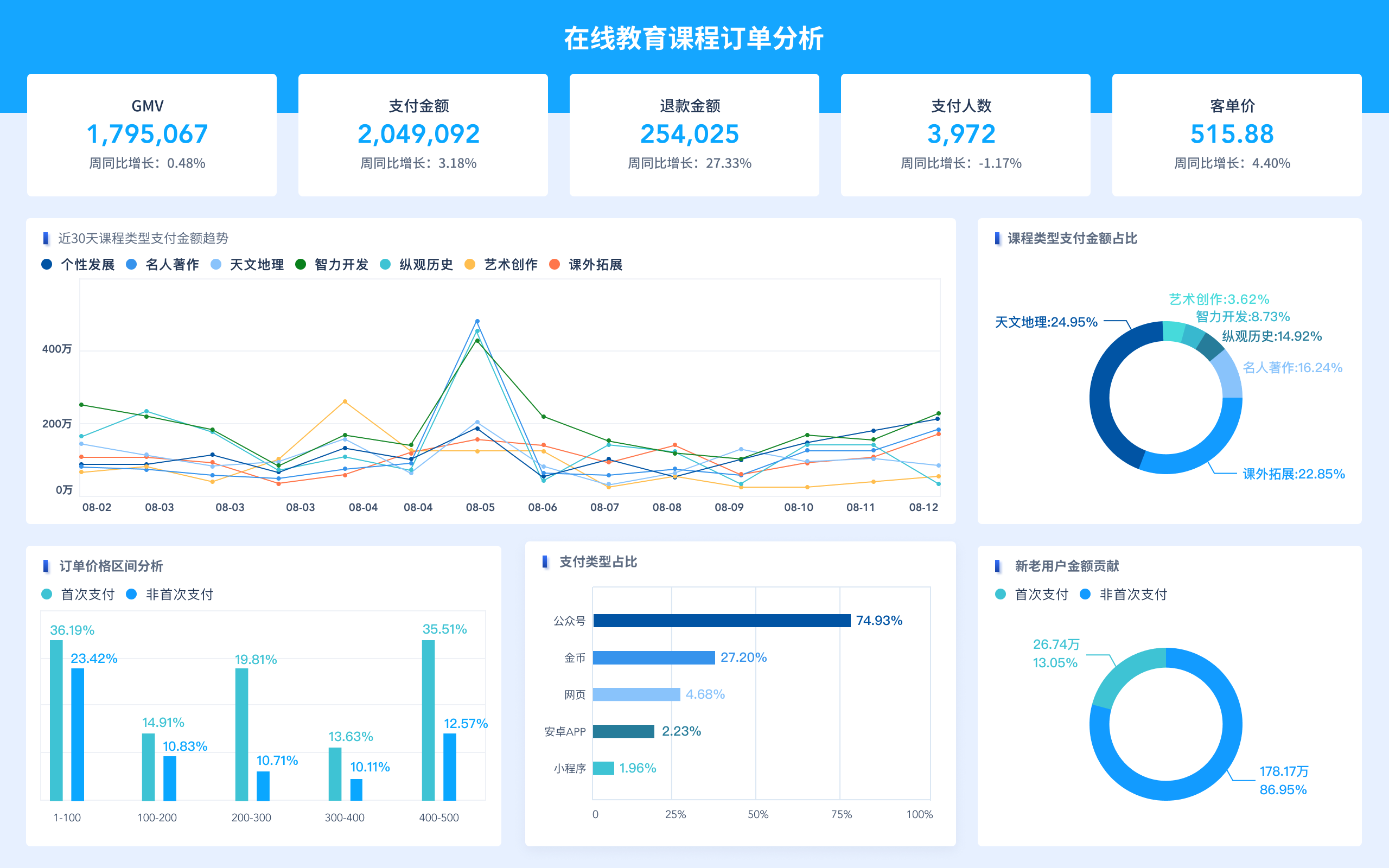

以某消费品企业为例,他们应用FineBI平台,整合生产、设备、质量等多个系统的数据,建立了“全流程质量可视化分析”模型。通过分析每个工序的良率、故障率、返工率,明确了最影响整体质量的几个节点,针对性改进后,产品合格率提升了15%,返工成本降低了25%。

结论:生产分析让精益生产落地,数据驱动让所有决策有理有据。没有数据,精益就是空谈;有了数据,精益才能真正持续优化。

📈二、数据驱动如何落地精益生产管理?

2.1 数据采集与集成:生产过程数字化的第一步

想要做好生产分析和精益生产,第一步就是把生产过程“数字化”,让数据流动起来。很多企业其实已经有了MES(制造执行系统)、ERP、SCADA等业务系统,但这些系统的数据常常“各自为政”,难以整合分析。

数据采集和集成的核心,是打通各个系统的数据壁垒,让数据按需汇聚到统一平台。具体做法包括:

- 部署传感器采集设备状态、工序参数、环境指标等实时数据

- 将MES、ERP等业务数据通过接口集成到分析平台

- 历史数据与实时数据结合,支持趋势和因果分析

- 数据治理和清洗,保障数据质量和一致性

以某汽车零部件企业为例,他们通过FineDataLink平台,把生产线上的传感器数据、MES系统的工单信息、质检系统的检测结果全部集成到FineBI分析平台,实现了“生产全过程数据采集和分析”。这样一来,任何质量异常都能第一时间在仪表盘上看到,管理层可以实时决策,不再等到月底才发现问题。

所以,数据驱动的精益生产,第一步是数据采集和集成,只有数据“活”起来,分析和优化才有基础。

2.2 数据分析与建模:从数据到洞察的关键环节

有了数据之后,怎么才能用好它?这就需要数据分析与建模。数据分析的目的,是把复杂的数据转化为业务洞察,找到质量提升和流程优化的突破口。

常见的数据分析方法包括:

- 描述性分析:统计各环节的产量、良率、故障率等指标

- 诊断性分析:通过数据探索,找到异常波动和问题根因

- 预测性分析:用历史数据预测未来风险(如设备故障、质量波动)

- 优化性分析:用数据模型模拟不同方案,选择最佳优化路径

比如,某医疗器械企业每天产线有上千组质量检测数据,人工分析根本忙不过来。引入FineBI后,通过数据建模,自动识别出“质量波动异常点”,并用回归分析找到了导致异常的关键参数(如温度、湿度、操作顺序等),随后调整工艺参数,产品不良率下降了18%。

这里的数据分析不只是“看报表”,更重要的是用数据找规律、找因果、建模型。很多企业还会用机器学习(如决策树、聚类分析)对质量数据进行深度挖掘,提前预警风险,实现“事前预防”。

所以,数据分析与建模,是实现生产质量提升的核心环节。没有分析,数据就是“死数据”;有了分析,数据才能变成“生产力”。

2.3 数据可视化与业务决策:让信息变得一目了然

数据分析做得再好,如果不能让管理层和一线员工“看得懂”,决策还是慢半拍。数据可视化,就是用图表、仪表盘、分析报告,把复杂的数据变成直观的信息,助力决策和执行。

常见的数据可视化应用场景包括:

- 质量KPI仪表盘:实时展示各生产环节的质量指标,异常自动预警

- 生产流程可视化:一张图看清生产工序、设备状态、人员分布

- 异常分析报告:用可视化手段展示问题分布、根因、趋势

- 多维度分析(如时间、批次、设备、人员等)一图展现

比如,某烟草企业应用FineReport,定制了“生产质量异常分析看板”,管理层每天早上打开就能看到昨天的质量数据、异常分布、整改进展,大大提升了问题处理效率。前线员工也能用手机端查看自己的工序质量分布,及时调整操作细节。

数据可视化带来的最大变化是:信息透明,沟通顺畅,决策高效,执行落地。没有可视化,数据分析只能停留在少数分析师手里;有了可视化,企业每个人都能参与质量改进,实现全员精益。

🛠️三、典型场景与实践案例:质量提升的落地路径

3.1 生产异常预警与快速整改

在实际生产现场,最常见也是最头疼的问题就是“异常突发”,比如设备故障、原料不合格、操作失误等。传统做法是靠人工巡检,发现问题后再追溯整改,往往已经造成损失。

通过数据驱动的生产分析,可以实现异常的实时预警和根因定位。以某交通设备企业为例,他们在关键生产工序布置了传感器,采集温度、压力、速度等参数,并通过FineBI平台建立“异常预警模型”。一旦某参数超过阈值,系统自动推送报警信息到管理人员手机上,并同步相关数据到质量分析仪表盘。

实际效果是:设备故障响应时间缩短了70%,质量事故损失降低了50%。更重要的是,数据分析还能帮助企业回溯异常发生的历史过程,找到最可能的根因,实现“快速整改+持续预防”。

总结:生产异常预警和整改,离不开数据的实时采集、分析和可视化。只有用数据驱动,才能做到“防患于未然”。

3.2 工序优化与瓶颈破解

很多企业生产流程复杂,经常遇到“某一道工序拖慢了整体进度”。传统方式很难精确定位瓶颈,优化效果有限。通过数据分析,可以对每道工序的产能、良率、效率进行量化,找到真正的瓶颈。

举个例子,某制造企业通过FineBI平台分析生产线各工序的产能分布,发现某一设备的平均停机时间比其他工序高出30%。进一步分析发现,停机原因是某类型原料批次质量不稳定。企业随即调整原料供应商和检验流程,设备停机率下降,整体产能提升了20%。

此外,数据分析还能支持工序优化方案的模拟。例如,根据历史数据建模,模拟不同工序排产、参数设置对整体产能和质量的影响,选择最优方案后再落地执行。

结论:工序优化和瓶颈破解,必须依靠数据分析和建模,否则就像“盲人摸象”。数据驱动让每一步优化都可量化、可追溯。

3.3 质量追溯与持续改进

产品出现质量问题,最怕的是“找不到源头”,导致一批产品全部返工甚至报废。数据化追溯可以把每一批产品的生产过程、工序参数、操作记录全部留痕,遇到问题能快速定位到责任人、设备、原料等源头。

比如,某医疗行业企业通过FineBI建立了“质量追溯体系”,每个产品批次都关联工序数据、设备参数、人员操作等信息。一旦发现问题,系统自动生成追溯报告,帮助企业快速定位责任环节,缩短追溯时间80%,大幅降低了返工和赔偿成本。

质量追溯还能支持企业持续改进。通过分析追溯数据,发现某些设备、工序、人员的质量问题高发,企业可以持续优化工艺、加强培训,实现“PDCA循环改进”。

总结:质量追溯和持续改进,离不开数据的全流程采集和分析。只有数据留痕,才能做到精准追溯、持续优化。

💡四、企业如何选择合适的数据分析工具?

4.1 关键需求:数据集成、分析、可视化一体化

企业在选择生产分析和精益生产的数据工具时,最核心的需求是“三位一体”:数据集成、分析、可视化。工具要能打通各业务系统,支持多源数据采集和治理,还要有强大的数据分析和建模能力,最后还能把分析结果以可视化方式呈现,方便业务决策。

- 数据集成能力:支持MES、ERP、SCADA、传感器等多源数据对接

- 数据治理能力:数据清洗、标准化、质量控制

- 分析建模能力:支持多维分析、预测、优化、机器学习等

- 可视化能力:仪表盘、报表、移动端应用

- 易用性与扩展性:支持自助分析,业务部门也能用

以帆软FineBI为例,这是帆软自主研发的企业级一站式BI数据分析与处理平台,能帮助企业汇通各个业务系统,从源头打通数据资源,实现从数据提取、集成到清洗、分析和仪表盘展现。FineBI支持自助式分析,业务人员无需编程就能拖拽数据,快速生成分析报表和仪表盘,极大降低了数据分析门槛。

很多行业头部企业,如消费、医疗、交通、制造等,都在用帆软FineBI和FineReport实现生产分析、质量管理、经营分析等数字化转型。帆软还提供行业场景库和分析模板,可以快速复制落地,适配各类企业需求。

如果你希望了解更全面的生产分析数据解决方案,推荐访问帆软官网获取行业分析方案:[海量分析方案立即获取]

结论:选择数据分析工具,要看集成、分析、可视化、易用性和行业适配性。主流平台如FineBI,可以满足企业生产分析和精益生产的全流程需求。

🚀五、数字化转型趋势下的质量管理新思路

5.1 从“数据孤岛”到“数据驱动”,企业质量管理的未来

随着数字化转型深入,企业质量管理正经历从“数据孤岛”到“数据驱动”的巨大变革。过去,数据分散在不同系统,难以形成闭环分析,现在,越来越多企业通过数据集成、分析、可视化,一步步实现“全流程质量管控”。

数字化转型下的质量管理新思路包括:

- 全流程数据采集,质量信息透明可追溯

- 实时监控与预警,提前发现风险

- 智能分析与建模,支持持续优化

- 可视化驱动全员参与,提升执行力

- 行业场景库与分析模板,加速落地,复制成功经验

这种转型不仅提升了企业质量水平,更带来了经营效率和客户满意度的提升。以某消费品牌为例,引入帆软一站式BI解决方案后,产品合格率提升12%,客户投诉率下降

本文相关FAQs

🚀 生产分析到底能帮我们提升哪些质量问题?

最近老板一直在推动数字化转型,说生产分析能提升质量,但到底是怎么提升的?是不是只盯着几个数据看就行了?有没有大佬能举点实际例子,帮我理解下生产分析对质量提升的作用?感觉理论都很美好,实际操作是不是有坑?

你好,看到你的问题我很有共鸣。企业里搞质量提升,靠经验和感觉确实很难突破,尤其生产线复杂、工序多的时候,问题点太分散了。生产分析的核心其实就是用数据把每个环节的表现量化出来,这样我们能更快发现质量波动的源头。比如,有些企业通过采集设备运行、原材料批次、操作员工时等数据,发现某个班组夜班时次品率明显升高,这就能直接定位问题,及时调整。 实际场景里,生产分析能帮我们:

- 实时监控质量指标:比如不良率、返修率、合格率这些,系统自动预警异常趋势。

- 追溯问题根源:通过数据串联各环节,找到影响质量的关键节点,杜绝“甩锅”现象。

- 优化工艺流程:分析工序间的相互影响,发现瓶颈,调整流程设计。

- 支持持续改进:数据沉淀下来后,可以做长期趋势分析,优先解决反复出现的问题。

当然,刚开始做生产分析,确实会遇到数据采集难、人员配合难、数据解读难这些“坑”。但只要设计好指标体系,选对分析工具,慢慢就能看到效果。我建议可以先选一个典型的生产环节做试点,逐步推广。后续有具体操作难题也欢迎交流!

🔍 数据驱动的精益生产到底怎么落地?流程和工具怎么选?

最近在公司做精益生产,老板总说要“数据驱动”,但具体怎么落地还没头绪。是不是要上很多系统、搞一堆传感器?有没什么靠谱的方法或者工具推荐?希望能有大佬分享下实际操作流程和避坑经验,别走弯路了。

你好,精益生产“数据驱动”听着高大上,落地其实核心是把每个流程的关键数据采集、分析并反馈到实际操作里。简单说,就是用数据指导现场决策,让管理和改进更有依据。实际落地可以分为几个步骤:

- 梳理生产流程,确定关键控制点:不是什么都采,先找出哪些环节对质量、成本影响最大,比如原材料入库、关键工序、设备维护等。

- 搭建数据采集体系:可以用简单的Excel,也可以接入MES、ERP等系统,甚至部署传感器自动采集数据。小规模试点可以先手工录入,避免投入过大。

- 选择分析工具:这个环节很重要,推荐用专业的BI(商业智能)工具,比如帆软,能把数据自动整合、分析并可视化展示。这样现场人员和管理层都能一目了然。

- 建立反馈机制:分析结果要及时反馈到生产线,比如异常预警、流程调整建议,确保数据真正驱动改进。

在工具选择上,像帆软这样的厂商有成熟的数据集成、分析和可视化解决方案,支持从设备到系统的多源数据整合,适合各种行业需求。你可以去看看它的行业案例,感受下实际应用场景:海量解决方案在线下载。 避坑建议:千万别一开始就搞“大而全”,容易拖垮项目。建议先小范围试点,快速验证,逐步推广。遇到数据采集难题,多和现场人员沟通,数据口径统一很关键。有问题欢迎随时讨论!

🛠️ 生产数据分析中常见的难点有哪些?怎么突破?

我们公司开始搞生产数据分析,发现收集数据挺累的,而且分析出来也不太能指导实际操作。有没有大佬能分享下生产数据分析里常见的难点?怎么才能让分析结果真正“落地”到生产现场?数据和业务到底怎么打通?

你好,生产数据分析确实有不少“坑”,不少企业都遇到过类似问题。我的经验是,难点主要集中在数据采集、数据质量、业务理解和结果应用这四个方面。

- 数据采集难:现场工人怕麻烦,数据录入不及时或者错误;设备没联网,数据孤岛严重。

- 数据质量参差:指标定义不统一、口径变化,导致分析结果偏差很大。

- 业务和数据脱节:纯数据分析没结合实际工艺,分析结果“纸上谈兵”,现场用不上。

- 结果反馈慢:分析报告做出来了,但没有及时传递给操作人员,导致改进滞后。

我的建议是:

- 先和现场业务团队深度沟通,确定关键数据项和真实需求,让数据采集变得有价值。

- 搭建自动化采集机制,减少人工录入,比如用扫码、传感器等方式提高效率和准确率。

- 数据分析一定要结合业务流程,和技术、工艺团队一起定义指标和分析模型,落地效果才靠谱。

- 建立可视化看板,让分析结果实时反馈到生产线,比如异常工序自动报警,操作员能第一时间响应。

只有让业务和数据“说同一种语言”,分析才能真正指导生产。实在搞不定的时候,也可以寻求第三方解决方案商的支持,比如帆软,他们有很多行业落地案例,能帮你快速打通数据和业务。欢迎多交流,大家一起进步。

💡 精益生产推进过程中,数据分析还能有哪些创新玩法?

最近在做精益生产项目,感觉传统的数据分析就那几招,看看报表、做点趋势预测。有没有什么创新玩法能更好地支持精益生产?比如AI、智能预警这些,实际场景里有用吗?有大佬能分享点新鲜经验吗?

你好,这个问题很有前瞻性!现在精益生产的数据分析已经不止是做报表那么简单,有不少创新玩法正在实际场景落地。比如:

- AI智能预测:利用机器学习算法对设备故障、产品质量进行预测,提前安排维护和调整,减少停机和次品。

- 自动化异常报警:系统自动分析数据,发现异常就推送预警到相关人员,反应速度快,能及时处理问题。

- 实时可视化大屏:生产现场部署数据看板,把关键指标、趋势、异常实时展示,管理层和一线员工都能随时掌握生产动态。

- 数据驱动的持续改进:用数据挖掘反复出现的质量问题,结合PDCA循环做持续优化,形成闭环。

- 移动端分析与决策:让管理者和操作员可以在手机或平板上随时查看数据、接收预警,提升响应速度。

像帆软这样的数据分析平台,已经把AI、自动预警、可视化大屏和移动端应用都集成进来了,支持企业从数据采集到智能分析、再到业务落地的全流程。你可以试试他们的行业解决方案,体验一下创新玩法的真实效果:海量解决方案在线下载。 总之,创新玩法不是花哨,而是真正能提升效率和质量。建议结合自己企业实际需求,逐步引入新技术,别盲目跟风。有什么具体场景可以聊聊,我也很乐意分享更多经验。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。