你有没有想过,为什么有的企业生产效率节节攀升、成本控制得游刃有余,而有的企业却总被“低效”“浪费”拖后腿?其实,答案常常藏在生产分析的每一个细节里。根据IDC数据显示,超过70%的中国制造企业在推进数字化转型时,首要攻克的难题就是生产环节的数据分析与优化。如果你还在凭经验做决策,或者只靠简单报表看生产情况,那很可能已经被竞争对手甩在身后。但别担心,今天这篇文章会带你深入了解——生产分析适合哪些业务场景?多维度应用方法详解,帮你把“数据”变成“生产力”!

接下来,你将收获:

- ① 生产分析在制造、消费、医疗等主流行业的落地场景,直击痛点

- ② 多维度生产分析方法,解锁从产线到供应链再到设备运维的数据价值

- ③ 实用案例与数据指标拆解,让复杂技术变得好懂、好用

- ④ 企业数字化转型如何借力帆软FineBI等专业工具,实现一站式生产分析闭环

- ⑤ 常见误区与经验教训,帮你避免“数据陷阱”,走得更稳更快

如果你希望让生产分析成为企业降本增效的好帮手,或者正在寻找落地可行的多维度数据分析思路,这篇文章一定不能错过!

🔍 一、生产分析的主流业务场景:行业痛点与价值所在

1.1 制造业:从产能到良品率,生产分析的全链路升级

制造业的生产分析,绝对是“数据驱动”转型的主战场。传统制造企业常常面临产能利用率低、设备故障频发、原材料浪费严重等问题,而这些痛点只有通过全面的数据分析才能真正解决。在制造工厂,生产分析已从单一产量统计,进化到覆盖工艺流程、设备状态、质量检测、人员效率等多维度。

比如,一家汽配企业借助FineBI平台,将MES系统、ERP系统等数据汇总分析,不仅实时监控每条产线的稼动率,还能自动预警设备异常,追溯产品良品率下降的根本原因。通过多维度数据分析,他们将生产成本降低了12%,良品率提升了5个百分点。

- 产能分析:对生产计划与实际产出进行对比,精准发现瓶颈环节

- 质量分析:基于批次、工艺参数、检测数据,追溯不良品原因

- 设备分析:采集设备运行、故障、保养数据,预测性维护减少停机

- 人员绩效分析:统计工人产出、操作时长、技能分布,优化排班与培训

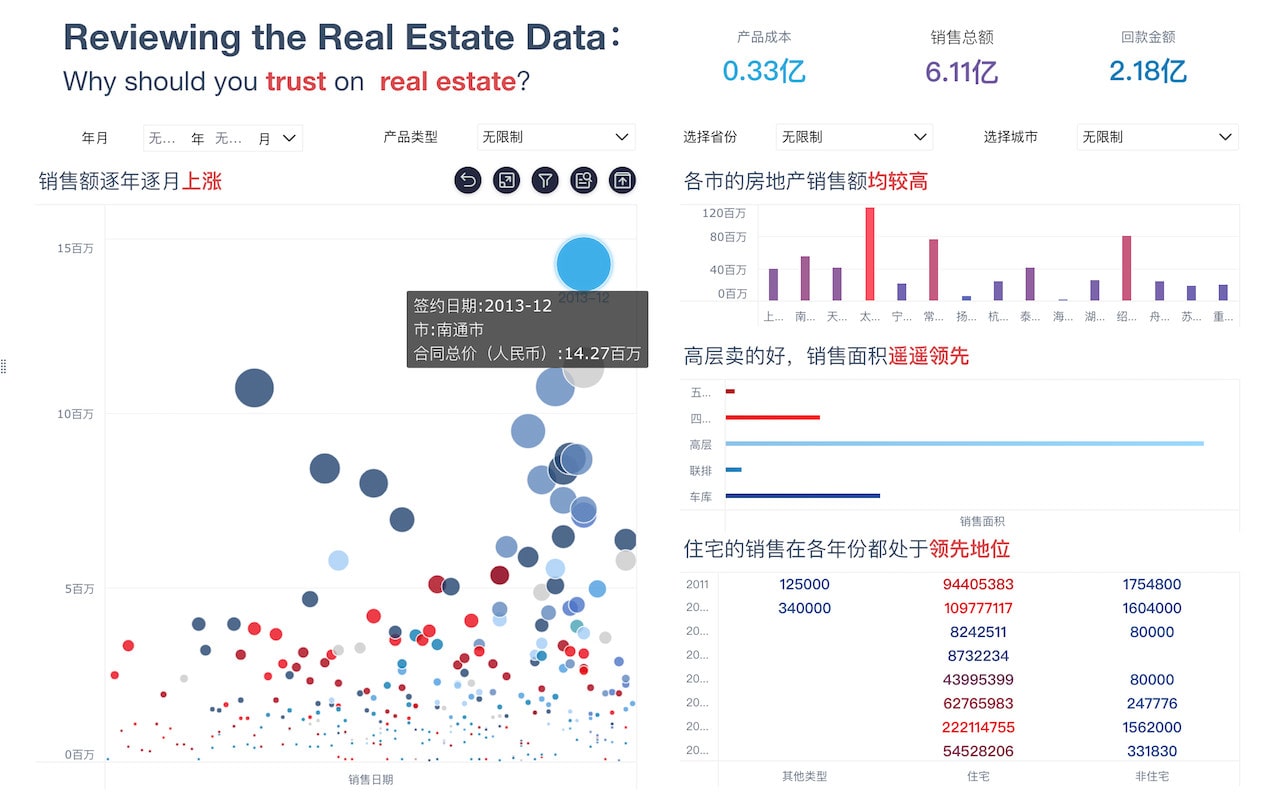

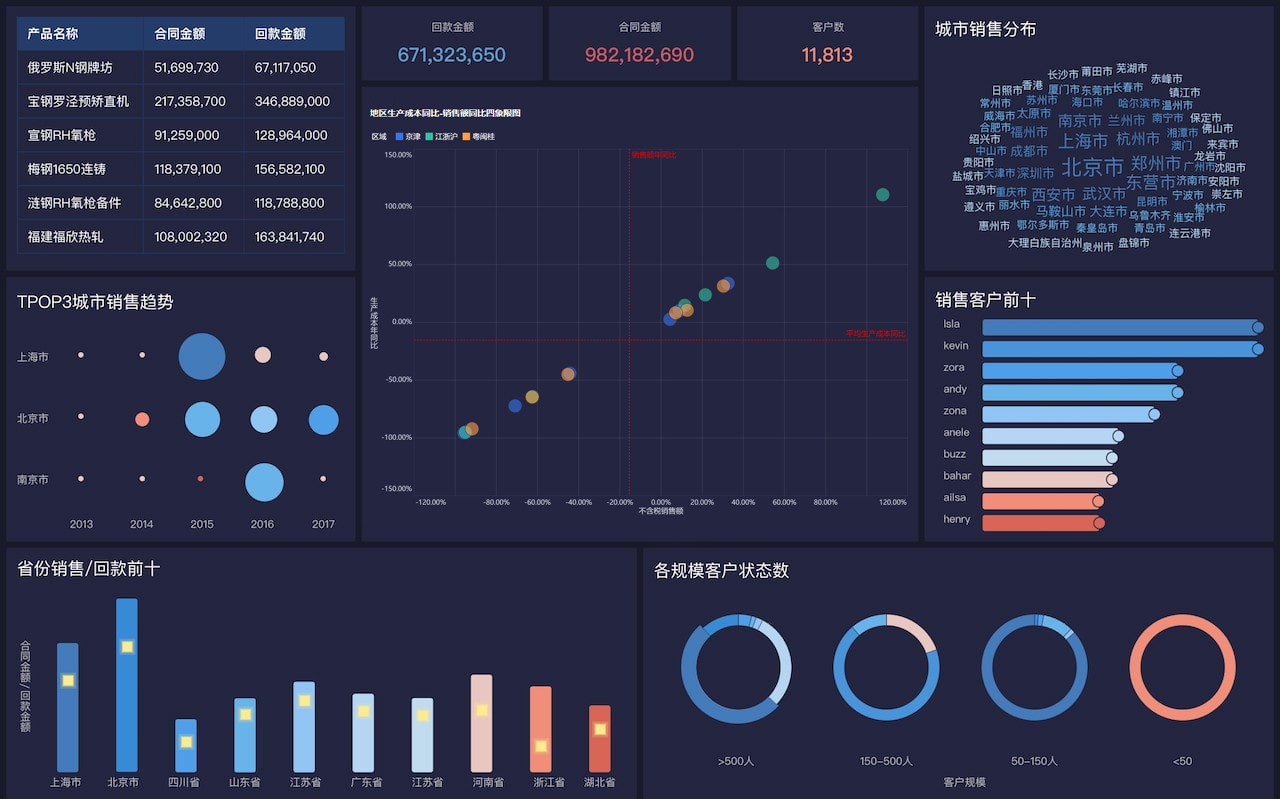

这些分析结果,往往通过FineBI仪表盘直观呈现,管理者一目了然,决策效率大幅提升。

1.2 消费行业:敏捷生产与供应链协同的数字化突破

消费品行业(食品、饮料、日化等)对生产分析的诉求则更侧重“敏捷性”和“协同化”。市场变化快,订单波动大,如何让生产环节既高效又能灵活响应?这正是生产分析大显身手的场景。

以某食品企业为例,他们采用帆软FineBI,将采购、生产、仓储、销售等多系统数据集成,实现“订单驱动生产”。系统自动分析历史订单、原料库存、产能分布,智能生成生产排程,极大减少库存积压和原材料浪费。数据显示,企业通过生产分析,订单响应速度提升20%,库存周转率提高15%。

- 订单分析:预测订单波动,提前调整生产计划

- 供应链分析:从原料采购到产品分销,全链路数据协同

- 成本分析:细分原料、包装、人工等各环节投入,优化成本结构

- 质量追溯:一旦发生食品安全问题,快速定位生产批次与原料来源

敏捷生产背后,离不开多维度的数据分析驱动。借助FineBI等工具,消费品企业能够精准洞察生产环节的每一个细节,抢占市场先机。

1.3 医疗、交通、烟草等行业:生产分析的多样化应用

在医疗、交通、烟草等行业,生产分析同样“各显神通”。比如医疗器械生产企业,面对严格的质量监管,必须对生产过程每个环节都进行细致分析和追溯。生产分析不仅保证了合规性,更直接影响到产品的安全与口碑。

某烟草企业通过FineBI集成生产、仓储、物流等数据,建设智能化生产分析平台,实现对原料配比、设备运行、工艺参数的全流程监控和优化。结果显示,生产成本降低8%,产品一致性显著提升。

- 医疗行业:生产过程追溯、批次质量分析、合规数据管理

- 交通行业:车辆生产统计、零部件质量分析、设备维护计划

- 烟草行业:原料配比优化、工艺流程分析、产能与成本管控

无论哪个行业,生产分析都是实现降本增效、提升产品竞争力的关键利器。数据驱动的生产优化模式,已成为企业数字化转型的必备武器。

📊 二、多维度生产分析方法详解:从数据采集到智能决策

2.1 数据采集与集成:打通信息孤岛,构建分析基础

生产分析的第一步,永远是“数据采集与集成”。很多企业面临的最大痛点,就是生产系统(MES)、设备系统、供应链系统彼此割裂,数据难以互通。没有数据打通,后续分析就是“无米之炊”。

像帆软FineDataLink这样的数据治理与集成平台,能帮助企业自动采集各业务系统、多品牌设备的数据,统一标准后推送到分析平台。以某制造企业为例,通过FineDataLink将ERP、MES、设备PLC数据全部整合,数据采集流程从人工Excel手工汇总,变为自动化智能采集,节省了近80%的人力成本。

- 自动采集:设备传感器、生产流水线实时数据接入分析平台

- 数据标准化:不同系统、设备数据结构统一,方便后续分析

- 数据清洗:去除异常值、补全缺失数据,保证分析准确性

- 实时同步:核心指标数据秒级更新,便于及时监控和反应

数据集成是生产分析的地基,只有做好这一步,才能实现多维度深度洞察。帆软的一站式BI解决方案,正是从数据采集到分析展现全流程打通,帮助企业构建坚实的数据基础。

2.2 多维度分析模型:从单点统计到智能预测

有了数据基础,生产分析的下一个关键环节,就是构建多维度分析模型。不同业务场景需要不同的分析维度和方法,单一产量统计早已无法满足企业精细化管理需求。

以FineBI为例,它支持灵活的数据建模和多维度钻取,企业可以根据实际需求,快速搭建各种分析模型:

- 工序分析模型:针对每道工序的产量、质量、效率进行分层统计与对比

- 设备健康模型:结合运行时长、故障类型、保养周期,预测设备维护需求

- 成本拆解模型:将原材料、人工、能耗等各项成本细分,找出优化空间

- 预测分析模型:利用历史数据,智能预测产能、质量趋势、设备故障概率

比如某制造企业通过FineBI搭建了“设备健康预测模型”,分析数百万条设备运行日志,提前发现异常模式,避免了重大故障,全年停机时间减少了30%。

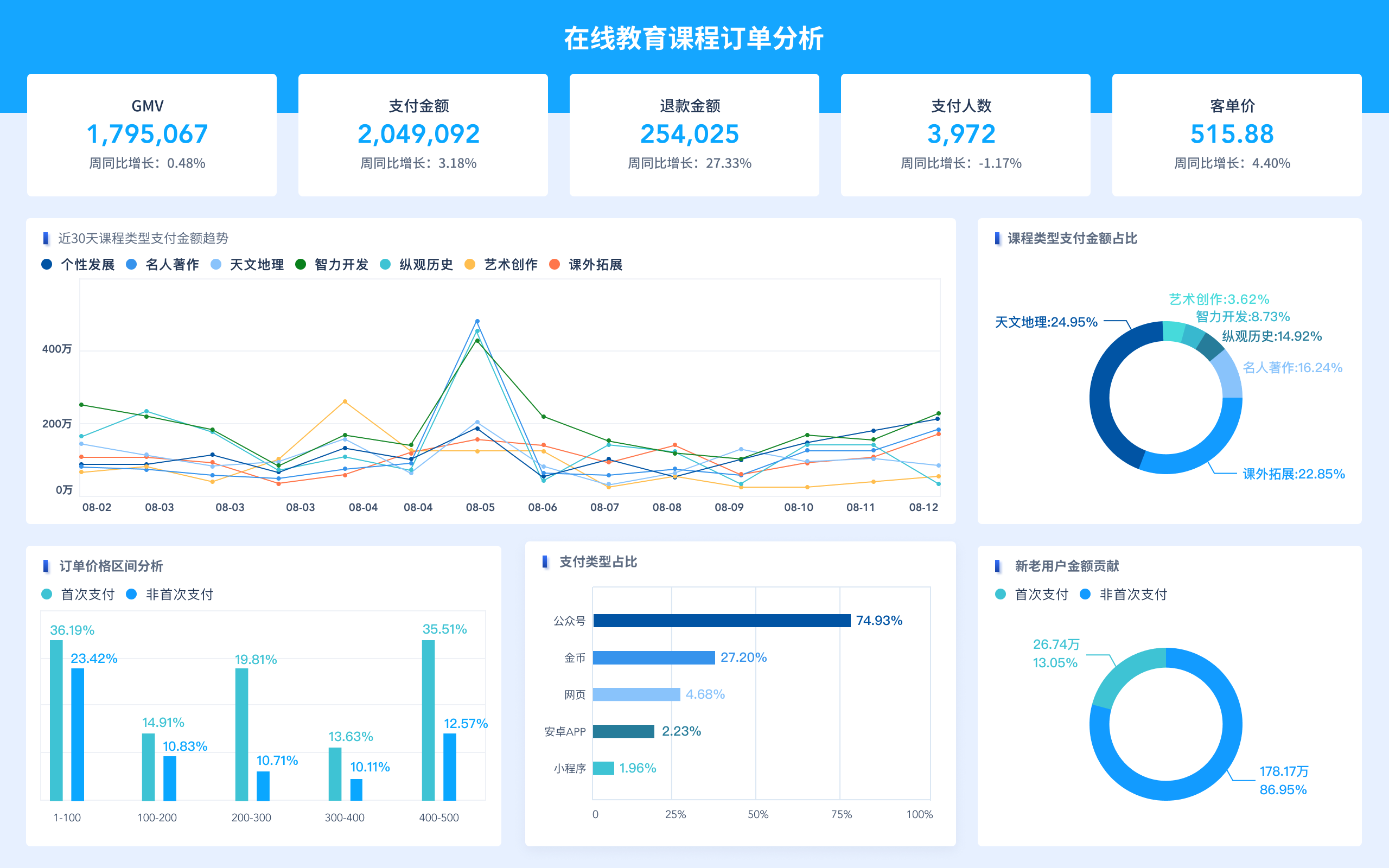

多维度分析,不只是“看数据”,更是“用数据”驱动智能决策。企业可以在仪表盘上实时查看各类指标,支持灵活钻取和对比,发现问题根因,制定有针对性的优化措施,让生产管理步入“智能时代”。

2.3 可视化与决策闭环:让数据变成行动力

数据分析的最终目标,是驱动业务决策和生产优化。只有把分析结果直观展现出来,让管理者和一线操作人员都能看懂、用上,才能形成真正的“数据闭环”。

FineBI在可视化方面表现尤为突出,支持自定义仪表盘、关键指标预警、大屏展示等功能。比如某食品企业将生产计划达成率、设备运行状态、质量检测结果等核心指标,全部集成到FineBI仪表盘上,车间主管每天只需几分钟就能掌握全局。

- 仪表盘展现:关键生产指标一目了然,支持多维度钻取

- 自动预警:指标异常自动推送,及时干预生产问题

- 决策追踪:分析结果直接关联生产计划、设备维护、质量整改等行动

- 数据闭环:从数据采集到决策执行,形成“发现-分析-优化-反馈”循环

实战案例显示,某制造企业通过FineBI仪表盘+自动预警机制,生产异常响应速度提升了40%,产品返修率下降了7%。

可视化和决策闭环,是生产分析真正落地、带来业务价值的最后一公里。只有让数据流转到每一个决策环节,企业才能实现持续优化和智能进化。

🛠️ 三、实用案例拆解:生产分析助力企业降本增效

3.1 汽车零部件制造企业:多维度生产分析的降本增效路径

让我们看看汽车零部件制造企业的真实案例。该企业生产线复杂,涉及上百种零部件,原本数据分析仅限于产量统计和简单质量报表,生产异常常常发现不及时,导致返工和损失。引入FineBI后,他们搭建了全流程生产分析系统,覆盖了产能、质量、设备、人员等多维度。

- 产能利用率分析:通过FineBI实时对比计划产能与实际产出,精准定位低效环节,优化排产,实现产能利用率提升15%

- 质量追溯分析:将检测数据和生产批次关联,快速锁定不良品批次,减少返工成本10%

- 设备故障预测:分析设备运行日志,建立预测模型,提前安排维护计划,全年停机时间减少30%

- 成本控制分析:细化原材料、人工、能耗等各项成本,锁定浪费点,整体成本降低8%

多维度生产分析,帮助企业实现了从“粗放管理”到“精细化运营”的蜕变。而且分析结果直接驱动生产计划调整、设备维护和质量改进,实现了数据到行动的闭环。

3.2 消费品行业:订单驱动生产与供应链协同

某大型饮品企业,面对市场需求波动和订单碎片化,传统的生产排程模式已经无法满足快速响应需求。引入帆软FineBI后,他们将销售、采购、生产、仓储等数据全链路打通,建立了“订单驱动生产”分析模型。

- 订单预测分析:FineBI结合历史销量、市场趋势,智能预测订单需求,提前调整原料采购与排产计划

- 供应链效率分析:生产、仓储、物流各环节数据实时联动,优化库存结构,库存周转率提升20%

- 生产计划达成分析:跟踪生产计划执行情况,及时发现偏差并调整,订单交付准时率提升12%

- 质量追溯分析:一旦发生产品质量异常,系统自动定位生产批次和原料来源,快速启动整改

生产分析让企业从“被动响应”变为“主动优化”,每一环节的数据都能驱动实时决策。FineBI的可视化仪表盘和自动预警,帮助管理层高效协同,市场竞争力明显提升。

3.3 医疗器械企业:合规生产与质量管控的数字化支撑

医疗器械行业对生产质量和合规性要求极高。某医疗企业通过FineBI搭建了生产全流程分析系统,实现了批次质量追溯、工艺参数监控、设备状态预警等功能。

- 批次质量分析:FineBI自动汇总检测数据,及时发现质量波动,保障产品安全

- 生产过程合规分析:关键工艺参数自动监控,发现异常立即预警,确保生产符合监管要求

- 设备维护分析:设备运行数据实时采集,预测维护需求,减少故障风险

- 成本效益分析:细分各环节成本,优化原材料采购与生产流程,提升利润空间

生产分析不仅提升了企业管理水平,还让合规与质量管控更加可控和高效。数据驱动的生产优化,成为医疗企业应对监管和市场竞争的必备手段。

💡 四、企业数字化转型:如何借力帆软一站式BI平台落地生产分析

4.1 数据集成与分析平台:打通全流程数据

企业数字化转型,离不开“数据驱动”。但现实中,很多企业依然面临数据分散、信息孤岛、分析流程繁琐等挑战。帆软以FineReport、FineBI、FineDataLink为核心,提供从数据采集、集成、分析到可视化展现的一站式BI解决方案。

- FineReport:专业报表工具,适合复杂格式数据展现与业务报表自动化

- FineBI:自助式BI平台,支持多源数据集成、多维度分析、仪表盘可视化,适合企业全员数据洞察

- FineDataLink:数据治理与集成平台,实现多系统、多设备数据采集与标准化,夯实分析基础

通过帆软平台,企业能够实现生产、供应链、质量、设备等各环节数据的高效整合与分析。不论是制造、消费、医疗还是交通行业,都能用帆软工具快速搭建生产分析模型,推动数字化转型。

如果你正面临生产分析落地难题,强烈推荐试用帆软的行业解决方案,支持1000+业务场景快速复制落地,助力企业实现数据到决策的闭环转化。[海量分析方案立即获取]

4.2 生产分析落地经验:避免误区,走好数字化转型路

生产分析虽好,但落地过程中也容易踩坑。常见误区包括:“只看报表不行动”“分析范围太窄”“数据口径混乱”“缺乏可视化和预警机制”等。企业应该注意:

- 全流程数据覆盖:不只统计产量,要覆盖质量、设备、人员、成本等多维度

- 标准化数据口径:统一各系统、部门的数据标准,避免“数据打架”

- 聚焦业务痛点:生产分析要围绕实际业务问题,定制指标和模型 本文相关FAQs

- 制造业:用生产分析监控设备状态,优化工艺流程,降低原材料浪费,提升良品率。

- 零售/电商:分析进销存数据,预测热销趋势,调整补货策略,减少滞销。

- 物流:用数据追踪订单流转,优化运输路线,提升配送时效。

- 能源:分析发电效率,预测设备故障,合理调度资源。

- 人:分析员工操作习惯、班组效率、培训效果。

- 机:设备运行状态、故障次数、维护成本。

- 料:原材料消耗、采购价格、供应商绩效。

- 法:生产工艺流程、质量控制点、标准执行情况。

- 环:环境影响、能耗、水耗、废弃物处理。

- 自动整合各类系统数据,支持上百种数据源。

- 一站式多维度分析,能灵活搭建指标、报表和数据看板。

- 可视化工具强大,老板一看就懂,业务部门也能自助分析。

- 行业方案丰富,从生产制造到供应链、质量管理都有落地案例。

- 1. 报表不是目的,业务改进才是关键。分析结果要能推动实际流程变革,比如调整产线、优化排班、减少浪费。要和业务部门密切沟通,拿实际问题做分析,别只做“漂亮报表”。

- 2. 指标要定期复盘,动态调整。市场环境、生产模式会变,分析指标也要跟着变。建议每季度组织一次指标复盘,邀请业务和技术一起讨论,发现新需求及时调整。

- 3. 数据质量和系统稳定性是基础。数据源头要干净,分析系统要稳定,否则后续优化很难开展。可以定期做数据质量检查,及时修复异常。

🔍 生产分析到底是啥?干嘛要用它?

老板最近总说要搞“生产分析”,我有点懵,这玩意儿到底是做什么用的?生产分析适合哪些行业和业务场景,真的有那么多用处吗?有没有大佬能给我理一理这东西的本质和实际价值?别说太空,最好举点具体例子,我好跟老板汇报。

你好,关于生产分析,其实很多企业都在问这个问题。用通俗点的话说,生产分析就是用数据驱动生产环节的优化,让决策更聪明、更快。它并不是某个行业的专属,而是制造业、物流、零售、能源等各类企业都能用上的一套方法论,比如:

核心是解决企业在生产过程中遇到的各种“卡点”,比如效率低、资源浪费、质量不稳定。生产分析能帮你把这些问题数据化、可视化,给老板看得见、摸得着的改进方案。总结一句话:只要生产环节有数据,生产分析就能让你更省钱、更高效、更智能。

📊 生产分析到底能怎么用?多维度分析具体是咋操作的?

看了点理论,但还是不太懂多维度分析具体怎么落地。比如实际工作中,是不是只有产量、成本能分析?有没有什么“看起来不起眼但很重要”的维度?大佬们能不能说说多维度分析到底咋展开,最好带点操作思路和案例。

哈喽,这个问题超级重要!多维度生产分析,简单说就是不只看一个指标,而是把生产相关的所有数据都串起来,挖掘深层次关系。实际操作起来,可以从以下几个维度着手:

多维度分析的实际步骤是:数据采集→数据清洗→建立分析模型→可视化展示→结果反馈与优化。比如有家汽配厂,用生产分析把设备故障和班组操作数据关联起来,发现某条线的夜班故障率高,结果一查,原来夜班培训不到位,调整后产能提升了10%。所以,多维度就是让你不只看表面问题,能看到因果关系和潜在改进点。建议你可以先梳理自家业务的主要环节,列出能收集到的数据,然后尝试跨维度做些简单关联分析,效果会非常明显。

🛠 实操难题:数据太杂、系统太多,生产分析怎么搞得起来?

理论听起来很美好,但实际工作里数据又多又杂,ERP、MES、PLC都分开,老板又催着要分析报告。这种情况下怎么才能把分散的数据整合起来,生产分析还能做吗?有没有什么靠谱的解决方案或者工具推荐?

你好,关于数据杂乱、系统分散的问题,其实好多企业都踩过坑。我的经验是,别试图手工搬数据,那效率太低,而且容易出错。现在主流做法是用数据集成平台,把ERP、MES、PLC等系统的数据自动同步,汇总到一个分析平台里,再做多维度分析和可视化。

我个人强烈推荐帆软这个厂商,他们家有成熟的数据集成、分析和可视化解决方案,很多制造业、零售、医疗、能源企业都在用。帆软能做到:

如果你想省事又高效,可以看看帆软的行业解决方案,直接下载试用,体验一下他们的数据集成和分析能力:海量解决方案在线下载。

💡 做了生产分析后,怎么持续优化?有没有避坑建议?

生产分析上线后,老板说“数据要持续优化”,可实际操作时发现,效果一开始不错,后面容易变成“报表秀”,业务部门也不太买账。有没有大佬能分享一下,怎么让生产分析真正落地、长期发挥作用?有哪些常见坑要避开?

嘿,这个话题太接地气了!生产分析不是一次性项目,想让它长期“有用”,我的经验主要有三点:

常见坑主要有:只关注表面数据、忽略业务反馈、指标过多导致“信息轰炸”、技术和业务脱节。建议你在分析过程中,始终以业务部门的实际痛点为出发点,定期收集反馈,逐步完善分析方案。只有这样,生产分析才能真正成为企业“提效”的利器,而不是“报表秀”。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。