零件脱落数据的分析可以通过视觉检查、传感器监测、数据挖掘、机器学习等方法实现。视觉检查是一种最直接且广泛使用的方法,通过高分辨率摄像头和图像处理软件,可以实时监控零件的状态。如果发现零件脱落,可以立刻记录下来进行分析。视觉检查的优点在于直观和实时,但需要先进的硬件设备和高效的软件支持。

一、视觉检查

视觉检查利用高分辨率摄像头和图像处理技术对生产线上零件进行实时监控。如果发现零件脱落,通过图像处理软件可以迅速记录并分析脱落原因。为了提高检测的精度,可以使用多角度、多摄像头的布局,确保每一个零件都在监控范围内。图像处理软件通过对比正常状态下的零件图像和当前图像来识别脱落现象,并生成数据报告。常见的图像处理技术包括边缘检测、形态学操作和纹理分析等。

二、传感器监测

传感器监测是一种高效且自动化程度高的方法,通过在生产线的关键位置安装各种类型的传感器,如压力传感器、加速度传感器和光电传感器等,可以实时监测零件的状态。这些传感器能够捕捉到零件脱落时的异常信号,并传输给数据处理系统进行分析。例如,加速度传感器可以检测到零件脱落时的振动信号,而光电传感器可以检测到零件是否通过某个特定的位置。传感器监测的优点在于高效、精准且不受人为因素影响。

三、数据挖掘

数据挖掘通过对历史数据的分析,找出零件脱落的潜在原因和规律。通过收集生产线运行过程中的各种数据,如温度、湿度、振动、速度等,利用数据挖掘技术可以识别出与零件脱落相关的关键因素。常用的数据挖掘技术包括关联规则挖掘、聚类分析和分类分析等。例如,关联规则挖掘可以找出某些特定条件下零件脱落的概率,聚类分析可以将不同原因导致的脱落事件进行分类。数据挖掘的优势在于能够发现隐藏在大量数据中的规律,为生产线的优化提供依据。

四、机器学习

机器学习是一种基于数据的智能分析方法,通过训练模型,可以自动识别零件脱落的模式和原因。常用的机器学习算法包括决策树、随机森林、支持向量机和神经网络等。通过对生产线运行数据的训练,机器学习模型能够预测零件脱落的概率,并给出预防措施。例如,通过训练一个神经网络模型,可以根据生产线的实时数据预测零件脱落的风险,并提前采取措施防止脱落事件的发生。机器学习的优势在于能够处理复杂的数据结构,具有高度的预测准确性。

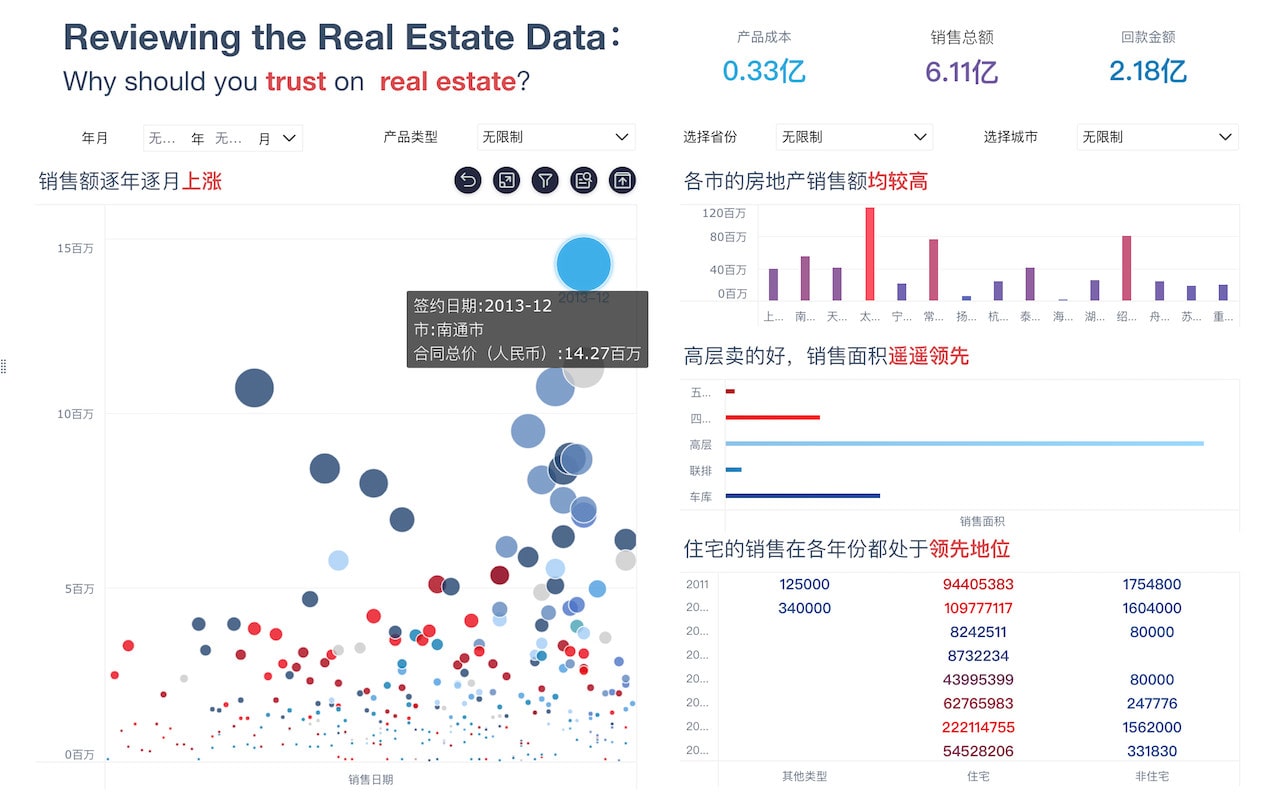

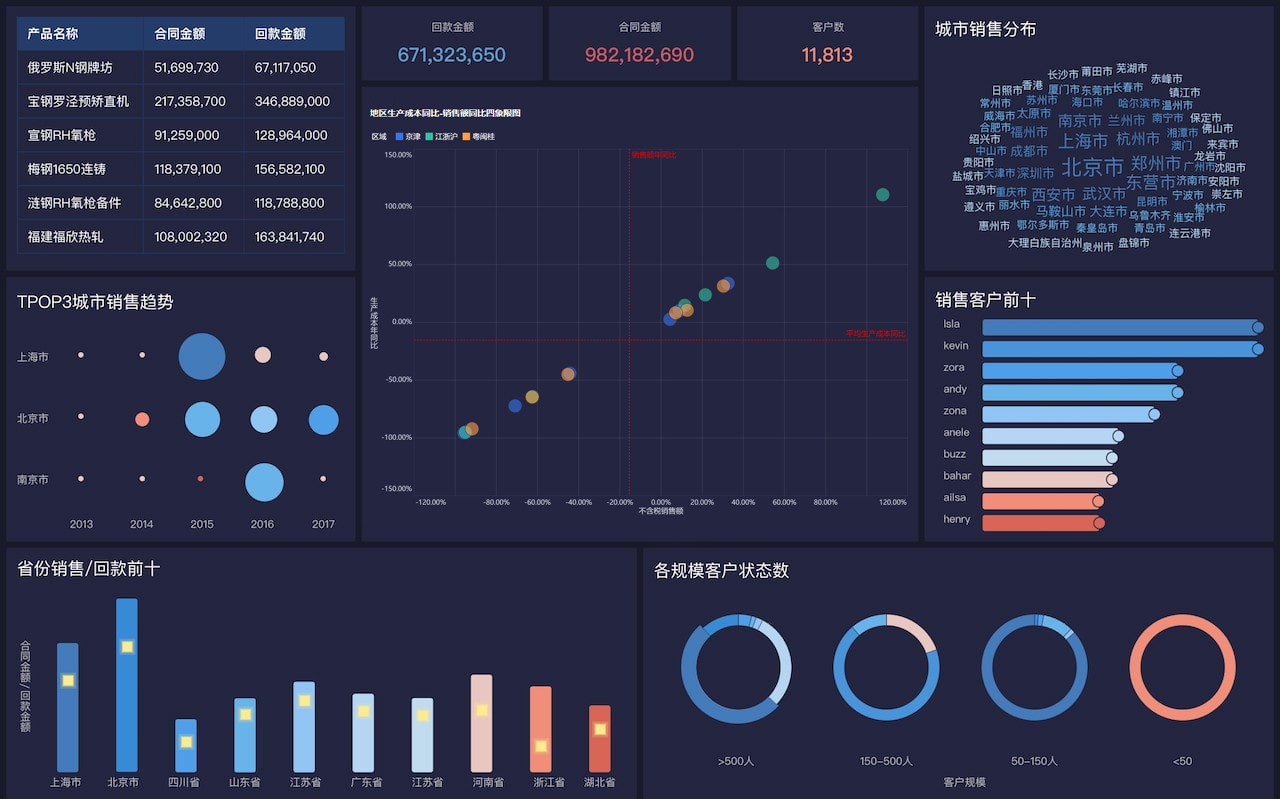

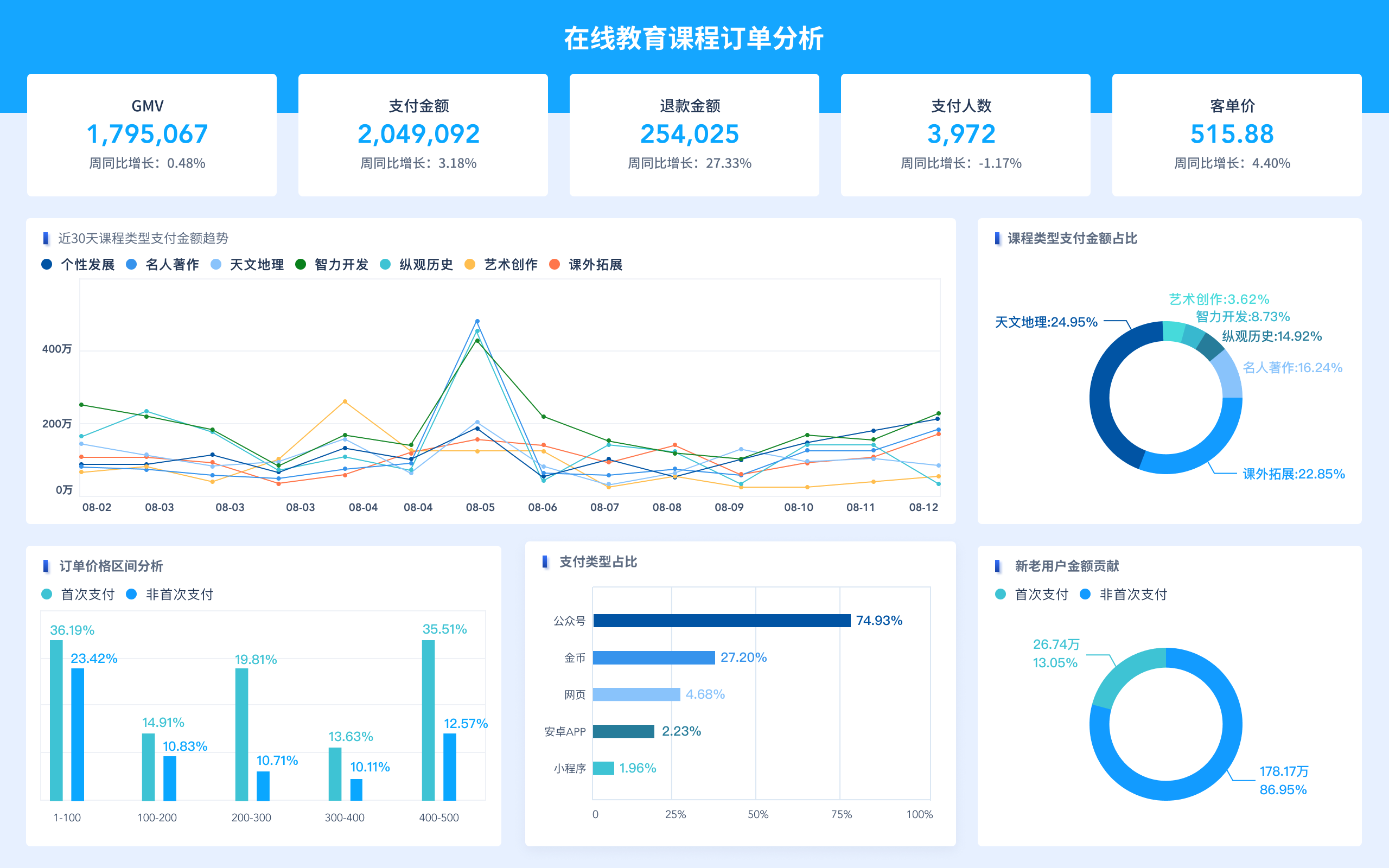

五、FineBI在零件脱落数据分析中的应用

FineBI是帆软旗下的一款专业商业智能工具,广泛应用于各种数据分析场景。在零件脱落数据分析中,FineBI可以通过其强大的数据可视化和分析功能,帮助用户快速识别问题、找出原因并提出改进方案。FineBI支持多种数据源接入,可以将生产线的传感器数据、图像处理数据和历史数据进行整合分析。通过FineBI的可视化报表和仪表盘,用户可以直观地看到零件脱落的趋势和模式,并根据分析结果进行决策优化。

FineBI官网: https://s.fanruan.com/f459r;

相关问答FAQs:

零件脱落的原因有哪些?

零件脱落的原因可能有多种,从设计缺陷到生产工艺,再到使用环境等因素都可能导致零件的脱落。首先,在设计阶段,若未充分考虑零件的应力分布和材料强度,可能会导致零件在使用过程中承受过大的负荷,从而导致脱落。生产工艺方面,例如焊接、粘接或机械连接的工艺不当,都可能造成连接不牢固,增加脱落的风险。此外,使用环境也会影响零件的稳定性,例如高温、高湿或腐蚀性环境都可能加速材料的老化和损坏,进而导致零件脱落。

如何有效分析零件脱落的数据?

对零件脱落的数据进行有效分析,通常需要运用多种工具和方法。首先,收集相关数据,包括零件的材料特性、使用条件、故障发生的时间和频率等。接着,可以运用统计分析工具,如控制图、故障模式与影响分析(FMEA)等,识别故障模式和潜在的影响。通过这些数据,可以绘制故障树分析(FTA),帮助确定脱落原因及其关联性。此外,计算机模拟技术也可以用于预测零件在不同工作条件下的表现,进而优化设计。

如何预防零件脱落的发生?

预防零件脱落的有效措施包括优化设计、改进生产工艺以及加强质量控制。设计阶段可以采用有限元分析(FEA)等先进技术,模拟零件在实际工作中的应力和变形,确保设计的合理性。在生产过程中,严格控制工艺参数,确保焊接、粘接等连接方式的可靠性。此外,实施全面的质量管理体系,定期进行零件的性能测试和耐久性试验,确保在出厂前发现并解决潜在问题。同时,定期维护和检查也是重要的预防措施,能够及时发现和处理零件的磨损或老化问题,降低脱落的风险。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。