铣削力数据分析可以通过数据采集、数据预处理、特征提取、数据建模、数据可视化、FineBI工具应用等步骤实现。其中,数据采集是整个过程的基础,确保采集到高质量的铣削力数据至关重要。通过传感器或者数控机床的控制系统,能够实时监控和记录铣削力数据。这些数据不仅包括力的大小,还可能包括力的方向、时间序列和其他相关参数。接下来,可以利用FineBI等数据分析工具对这些数据进行进一步处理和分析,从而获得有价值的见解。

一、数据采集

数据采集是铣削力数据分析的基础。通过高精度传感器,能够实时记录铣削过程中产生的力。这些传感器通常安装在机床的主轴或工作台上,以确保采集到的力数据具有高精度和高分辨率。此外,数控机床的控制系统也可以提供一些基本的力数据,这些数据可以与传感器数据结合使用。数据采集的频率和精度直接影响后续的数据分析结果,因此需要特别注意选择合适的采集设备和设置合理的采集参数。

二、数据预处理

数据预处理是铣削力数据分析中不可或缺的一步。采集到的原始数据可能存在噪声、缺失值或异常值,这些问题需要通过预处理步骤进行解决。常用的预处理方法包括滤波、插值、归一化等。滤波可以有效去除数据中的高频噪声,使数据更加平滑。插值方法可以填补数据中的缺失值,确保数据的完整性。归一化处理可以将数据缩放到同一范围,便于后续的分析和比较。

三、特征提取

特征提取是将原始数据转换为具有代表性的特征,从而简化数据分析过程。常见的特征包括力的平均值、峰值、方差、频谱特征等。这些特征可以通过数学和统计方法从原始数据中提取出来。例如,力的平均值可以反映铣削过程中整体的力水平,峰值可以反映铣削过程中可能存在的突发情况,方差可以反映力的波动情况。频谱特征可以揭示力的周期性变化规律,帮助识别铣削过程中的潜在问题。

四、数据建模

数据建模是将提取的特征数据应用于数学模型,以预测或解释铣削过程中的力变化。常用的建模方法包括回归分析、神经网络、支持向量机等。回归分析可以用于建立力与加工参数之间的关系模型,从而预测在不同加工条件下的力变化。神经网络和支持向量机等机器学习方法可以通过学习大量的历史数据,建立更为复杂和精确的力预测模型。通过数据建模,可以为优化铣削工艺参数提供科学依据。

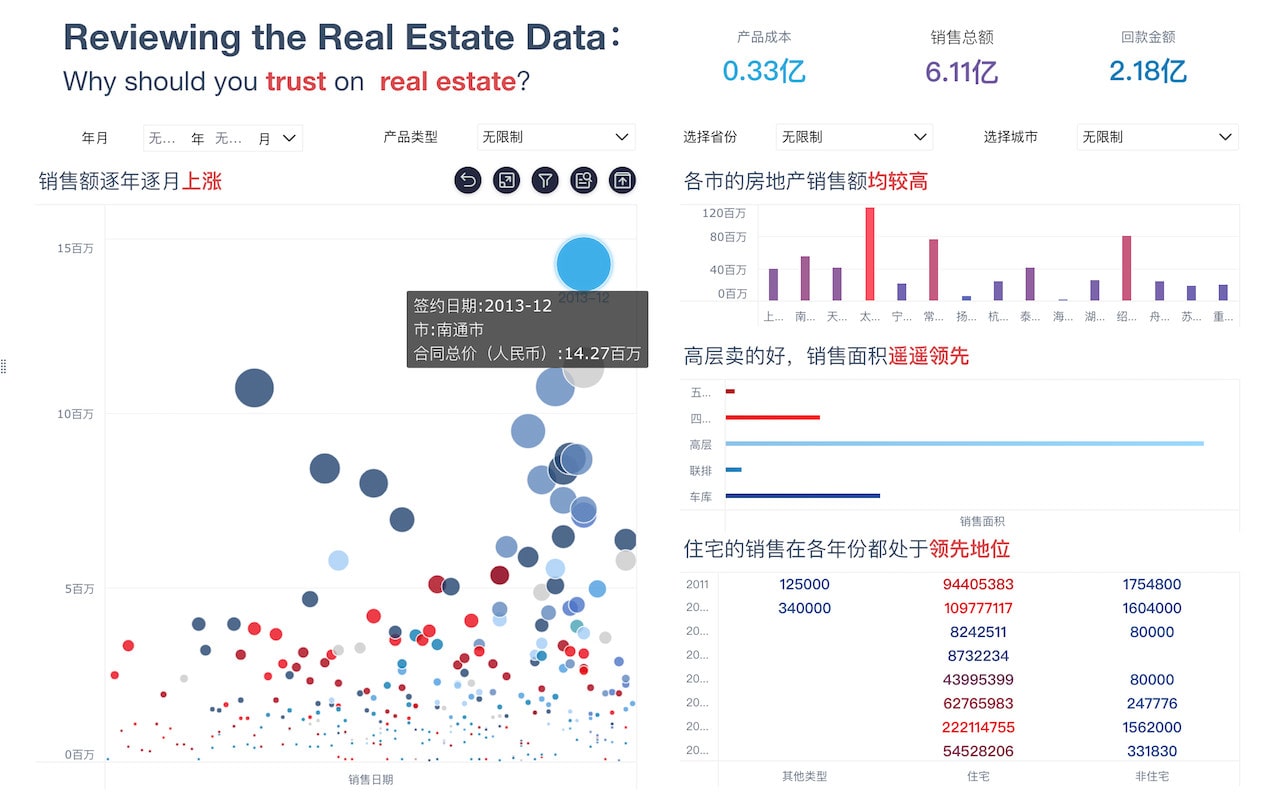

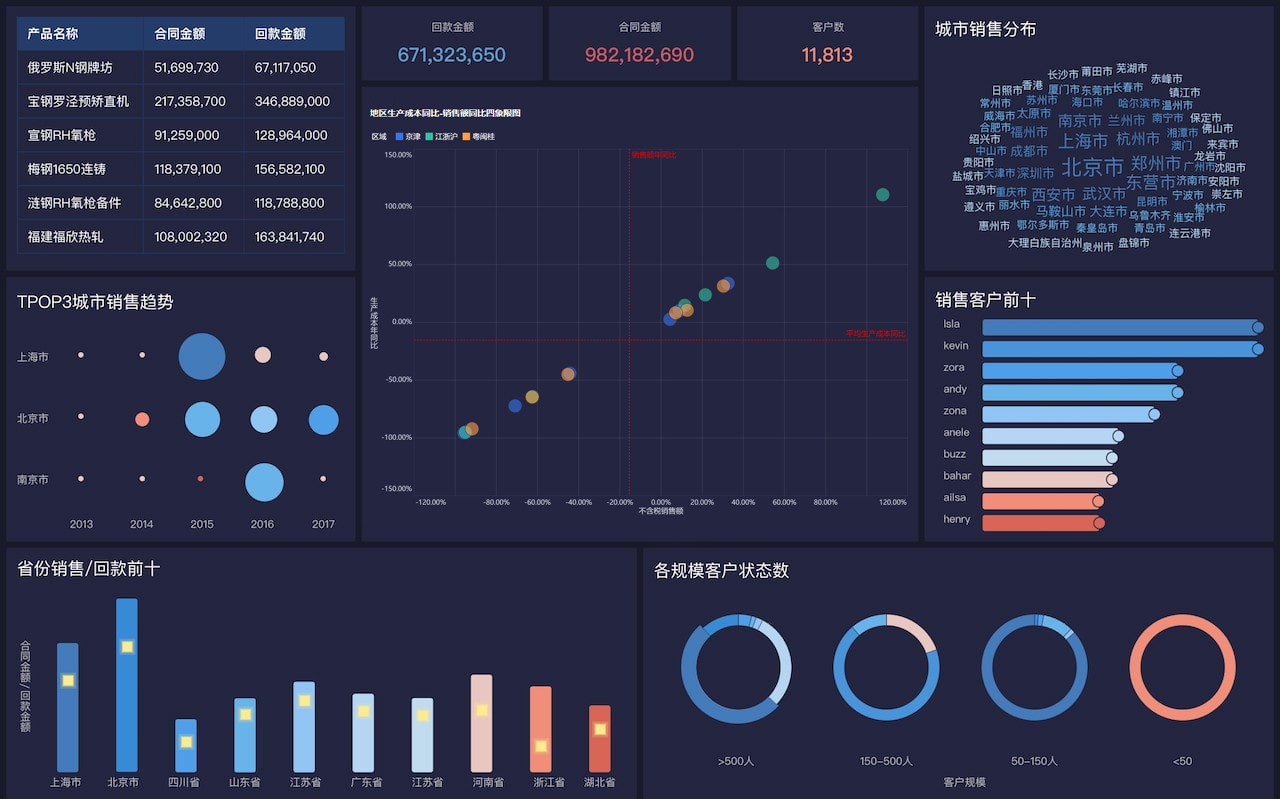

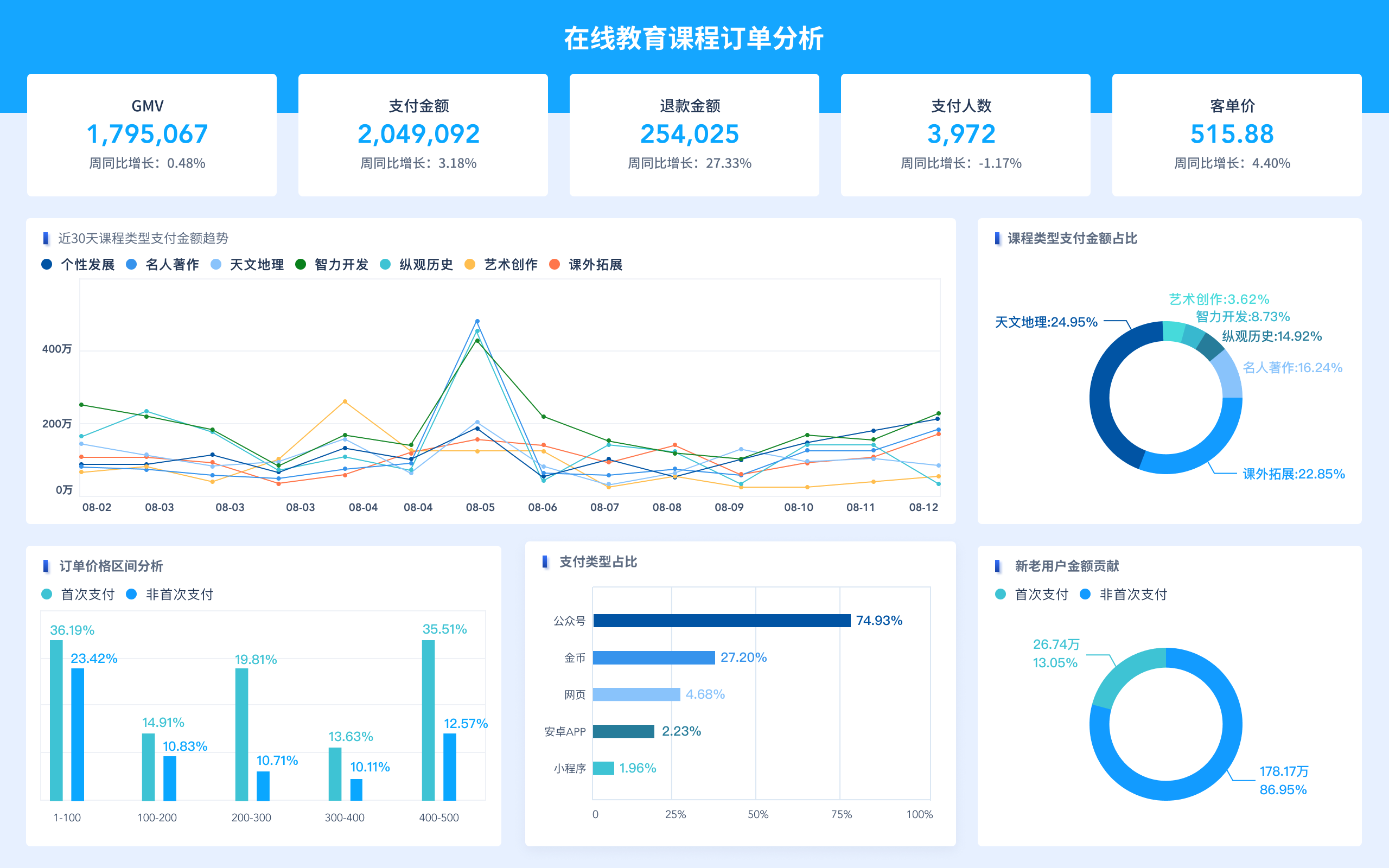

五、数据可视化

数据可视化是将分析结果以图形化的形式展示出来,使复杂的数据变得易于理解和解释。常用的可视化方法包括折线图、柱状图、热力图、三维图等。折线图可以展示铣削力随时间的变化趋势,柱状图可以比较不同加工条件下的力大小,热力图可以展示力在不同空间位置的分布情况,三维图可以展示力在时间和空间上的综合变化。通过数据可视化,可以直观地发现铣削过程中的异常情况和规律。

六、FineBI工具应用

在铣削力数据分析过程中,使用专业的数据分析工具如FineBI可以大大提高分析效率和准确性。FineBI是帆软旗下的一款商业智能(BI)工具,专为数据分析和可视化设计。它提供了丰富的数据预处理、特征提取和可视化功能,用户可以通过简单的拖拽操作完成复杂的数据分析任务。例如,FineBI的可视化功能可以帮助用户快速生成各种图表,展示铣削力数据的变化规律和特征。此外,FineBI的强大数据建模功能可以帮助用户建立精确的力预测模型,为工艺优化提供科学依据。FineBI官网: https://s.fanruan.com/f459r;

七、应用案例分析

通过具体的应用案例,可以更好地理解铣削力数据分析的实际操作和效果。某企业在生产过程中遇到了铣削力过大的问题,导致刀具磨损严重,生产效率低下。通过数据采集,该企业获得了大量的铣削力数据。利用FineBI工具对这些数据进行了预处理、特征提取和数据建模,发现了铣削力过大的主要原因是加工参数设置不合理。通过调整加工参数,该企业成功降低了铣削力,提高了生产效率,延长了刀具使用寿命。

八、未来发展方向

随着数据分析技术和工具的不断发展,铣削力数据分析将会更加智能和高效。未来的发展方向包括实时数据分析、智能预测、自动化优化等。实时数据分析可以通过传感器和数据采集系统,实时监控铣削力变化,及时发现和解决问题。智能预测可以通过机器学习和人工智能技术,预测未来的力变化趋势,为生产决策提供依据。自动化优化可以通过数据分析结果,自动调整加工参数,实现最佳的生产效果。

九、总结

铣削力数据分析是一项复杂而重要的任务,通过数据采集、数据预处理、特征提取、数据建模、数据可视化和FineBI工具应用等步骤,可以获得有价值的分析结果。数据采集是基础,数据预处理和特征提取是关键,数据建模和可视化是核心,FineBI工具的应用可以大大提高分析效率和准确性。未来的发展方向包括实时数据分析、智能预测和自动化优化。通过科学的铣削力数据分析,可以有效提高生产效率,降低生产成本,延长刀具使用寿命。

相关问答FAQs:

铣削力数据分析的基本步骤是什么?

铣削力数据分析的基本步骤包括数据收集、数据预处理、特征提取、模型建立和结果验证。首先,数据收集是关键,通常需要通过实验或者传感器获取铣削过程中的力数据。数据预处理则涉及到去除噪声、平滑和归一化等步骤,以确保数据的准确性。特征提取是从原始数据中提取出有意义的信息,通常包括最大力、平均力、峰值等参数。接下来,建立适当的模型,比如线性回归、机器学习算法等,以便对数据进行分析和预测。最后,通过验证模型的准确性和可靠性来确保分析结果的有效性。

在铣削力数据分析中,如何处理异常值?

处理铣削力数据中的异常值是确保分析结果准确性的重要步骤。首先,可以通过绘制数据的箱线图或散点图来识别异常值。识别出异常值后,可以选择删除这些数据点,特别是在确认这些异常值是由于测量错误或设备故障造成的情况下。此外,针对一些可能是有效但极端的值,可以考虑使用替代值(如中位数)来替换,避免对整体分析造成较大影响。另一个方法是使用统计学方法,比如Z-score或IQR(四分位数间距),来对数据进行分析,通过设定阈值来判断哪些数据点属于异常值。最重要的是,处理异常值时要结合实际情况,确保数据处理的合理性和有效性。

铣削力数据分析的结果如何应用于实际生产中?

铣削力数据分析的结果在实际生产中有着广泛的应用。例如,通过分析铣削力的变化趋势,可以优化切削参数,提升加工效率,减少刀具磨损。具体而言,合理调整进给速率和切削速度,可以在保证加工质量的前提下,提高生产效率。此外,铣削力数据还可以用于预测刀具的剩余寿命,进而制定更合理的维护和更换计划,减少停机时间,降低生产成本。同时,铣削力数据分析还可以为工艺改进提供依据,通过对不同材料、刀具及切削条件的比较,找到最佳加工方案,提升产品的一致性和可靠性。在智能制造的背景下,铣削力数据也可以与其他数据源结合,通过大数据分析实现更高层次的生产优化。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。