数控车床编程做数据分析实验的方法包括:数据采集与预处理、数据分析工具的选择、分析模型的建立、结果验证与优化。其中,数据采集与预处理是整个实验的基础。通过传感器和测量仪器,采集数控车床运行过程中产生的各种数据,包括切削力、温度、振动等。接着,使用数据清洗和标准化技术,确保数据的准确性和一致性。

一、数据采集与预处理

数据采集是数控车床编程做数据分析实验的第一步。数控车床在运行过程中会产生大量数据,这些数据可以通过传感器和测量仪器进行采集。常见的数据类型包括切削力、温度、振动、转速、进给速度等。为了保证数据的准确性和一致性,数据采集前需要对传感器和测量仪器进行校准。数据预处理包括数据清洗、缺失值处理、数据标准化等步骤。数据清洗是为了去除噪音和无效数据,缺失值处理则是为了填补数据中的空白,数据标准化是为了将不同量纲的数据转换为统一的尺度,方便后续分析。

二、数据分析工具的选择

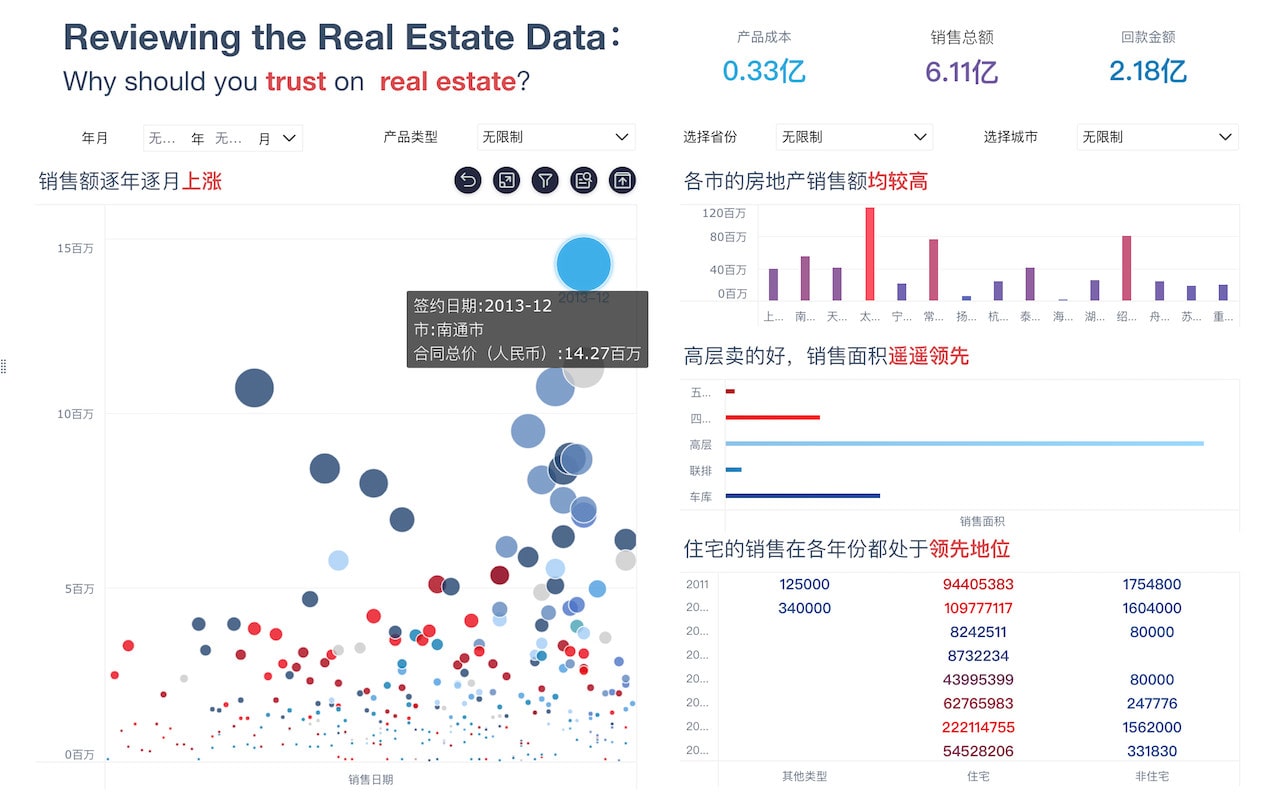

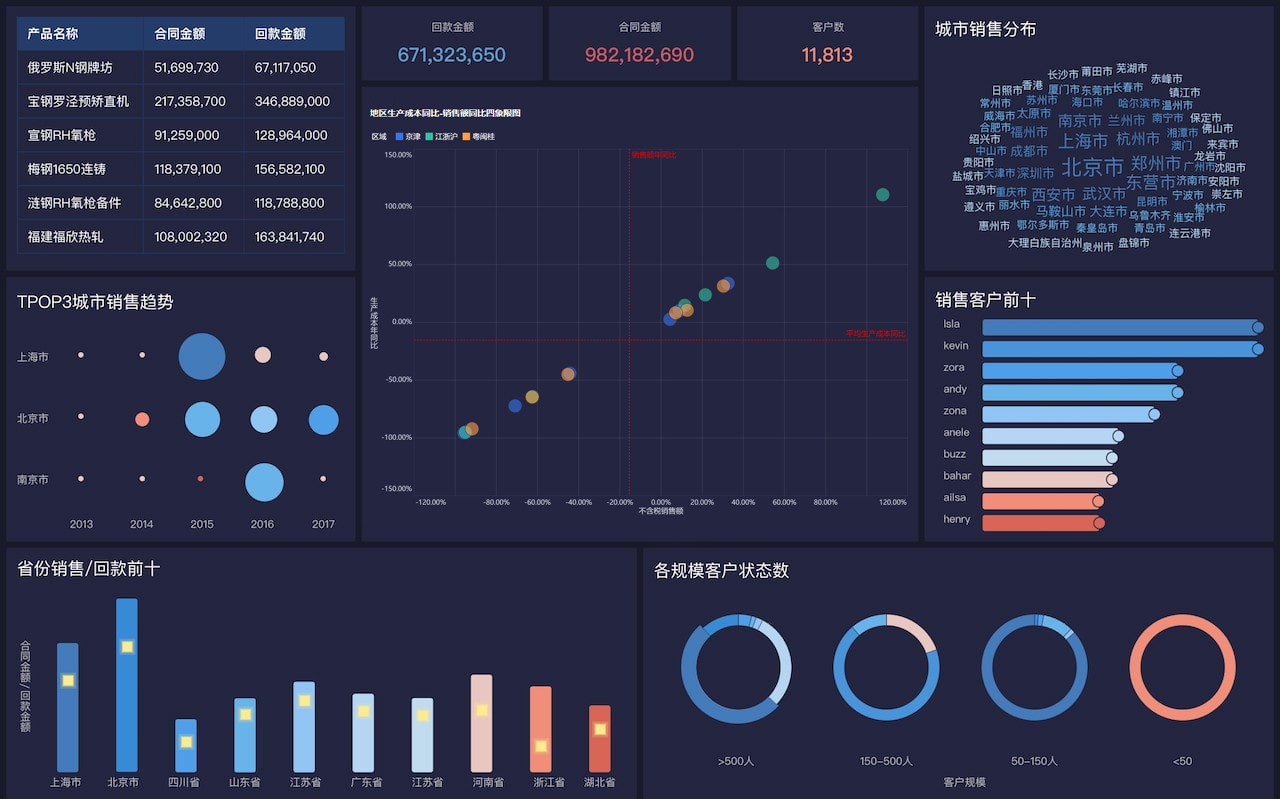

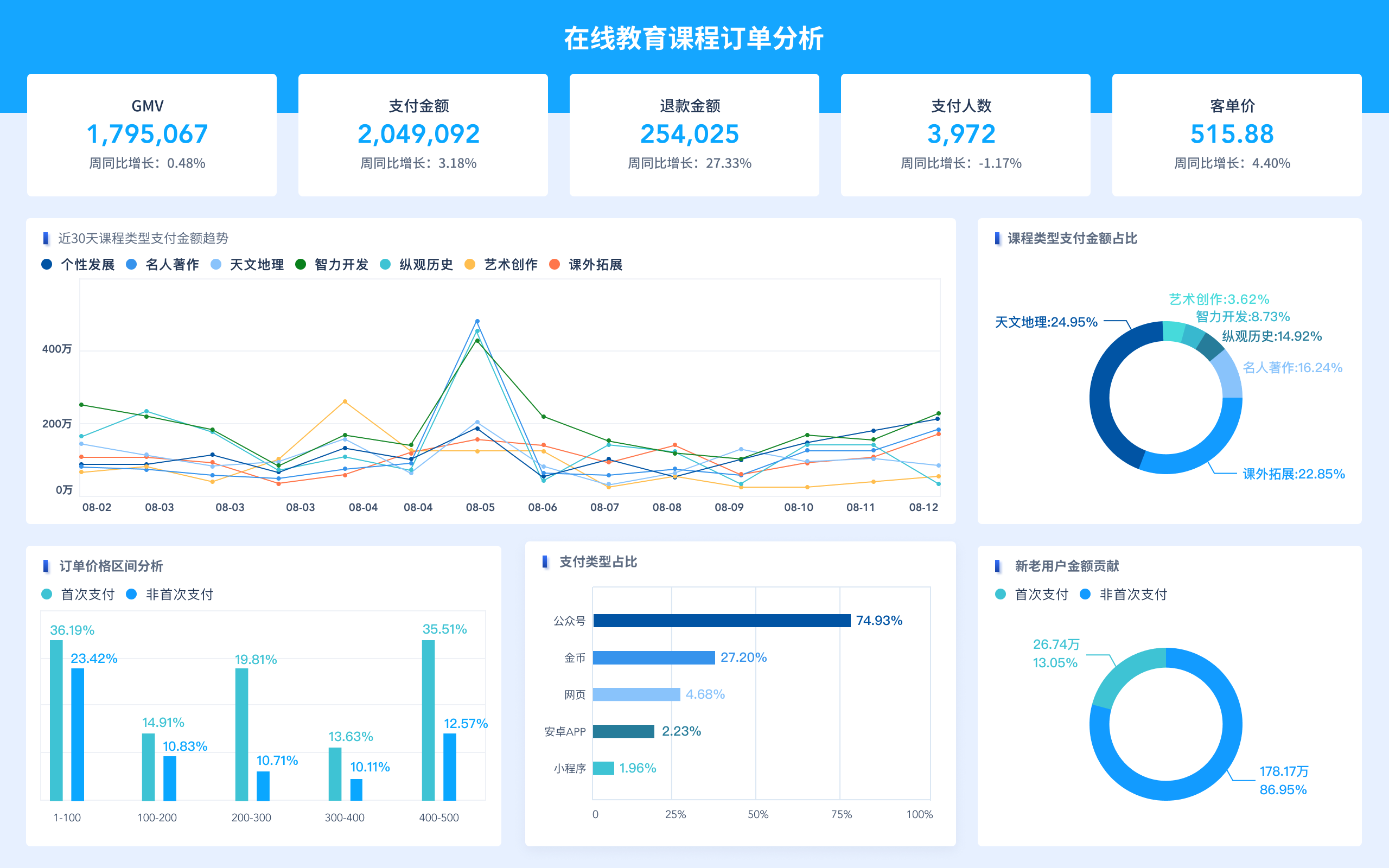

选择合适的数据分析工具是进行数据分析实验的关键。常见的数据分析工具包括FineBI、MATLAB、Python等。FineBI是帆软旗下的一款专业数据分析工具,具有强大的数据处理和可视化能力,适合进行复杂的数据分析实验。MATLAB是一个强大的数学计算软件,具有丰富的数据分析和建模功能。Python是一种广泛使用的编程语言,拥有丰富的数据分析库,如NumPy、Pandas、SciPy等,可以实现各种数据分析任务。根据实验需求选择合适的工具,可以提高数据分析的效率和准确性。

FineBI官网: https://s.fanruan.com/f459r;

三、分析模型的建立

在数据采集和预处理完成后,下一步是建立分析模型。分析模型的选择和建立取决于实验的具体需求和目标。常见的分析模型包括回归分析、分类分析、聚类分析、时间序列分析等。回归分析用于研究变量之间的关系,可以预测数控车床在不同操作条件下的性能。分类分析用于将数据分为不同的类别,可以识别数控车床的故障类型。聚类分析用于将数据分为不同的组,可以发现数控车床运行中的模式和规律。时间序列分析用于分析数控车床运行数据的时间变化趋势,可以预测未来的运行状态。根据实验需求选择合适的分析模型,可以提高分析结果的准确性和可靠性。

四、结果验证与优化

在建立分析模型并得到初步结果后,需要对结果进行验证和优化。结果验证是为了评估分析模型的准确性和可靠性,可以使用交叉验证、留一法、混淆矩阵等方法。结果优化是为了提高分析模型的性能,可以使用参数调优、特征选择、模型集成等技术。交叉验证是将数据分为多个子集,轮流使用一个子集进行验证,其余子集进行训练,可以评估模型的稳定性和泛化能力。留一法是将数据中的一个样本作为验证集,其余样本作为训练集,重复多次,可以评估模型的鲁棒性。混淆矩阵是用于评估分类模型的准确性,可以计算准确率、召回率、F1值等指标。参数调优是通过调整模型的参数,提高模型的性能。特征选择是通过选择重要的特征,提高模型的解释性和预测性。模型集成是通过组合多个模型,提高模型的泛化能力和鲁棒性。

五、数据可视化与报告生成

数据可视化是数据分析实验的重要环节,通过可视化技术,可以直观地展示数据和分析结果,帮助理解数据的特征和规律。常见的数据可视化工具包括FineBI、Tableau、Excel等。FineBI具有强大的数据可视化能力,可以生成各种图表和报表,适合进行复杂的数据分析实验。Tableau是一款专业的数据可视化工具,可以生成丰富的交互式图表和仪表盘,适合进行数据探索和展示。Excel是一款常用的办公软件,具有基本的数据可视化功能,适合进行简单的数据分析实验。通过数据可视化,可以发现数据中的模式和规律,指导后续的分析和决策。在数据可视化的基础上,生成实验报告,可以系统地总结实验的过程和结果,为后续的研究和应用提供参考。

六、实际应用与案例分析

数控车床编程做数据分析实验的目的是为了提高数控车床的性能和生产效率。在实际应用中,可以通过数据分析实验,优化数控车床的加工参数,提高加工质量和效率,降低生产成本。例如,通过分析切削力和振动数据,可以优化切削参数,减少刀具磨损和振动,提高加工精度和表面质量。通过分析温度数据,可以优化冷却系统,降低加工温度,提高加工稳定性和刀具寿命。通过分析转速和进给速度数据,可以优化加工路径,提高加工效率和生产能力。通过分析故障数据,可以预测和预防数控车床的故障,减少停机时间和维修成本。

七、未来发展与趋势

随着技术的进步和应用的深入,数控车床编程做数据分析实验将迎来更多的发展和机遇。首先,传感器技术的发展将提高数据采集的精度和速度,为数据分析提供更丰富和准确的数据。其次,数据分析技术的发展将提高数据处理和分析的效率和准确性,为数据分析实验提供更多的方法和工具。再次,人工智能技术的发展将赋予数据分析实验更多的智能化和自动化功能,提高数据分析的智能化水平。最后,云计算技术的发展将为数据分析实验提供更强大的计算和存储能力,支持大规模数据分析和实时数据处理。通过不断探索和创新,数控车床编程做数据分析实验将在提高数控车床的性能和生产效率方面发挥更大的作用。

相关问答FAQs:

数控车床编程的基本步骤是什么?

数控车床编程是一项复杂的技术,需要掌握多种技能和知识。首先,用户需要了解数控车床的基本操作,包括机床的结构和功能。编程通常使用G代码和M代码,G代码用于控制运动轨迹,而M代码则用于控制机床的辅助功能。用户需要根据工件的图纸和技术要求,计算出加工所需的参数,如切削速度、进给率和刀具路径等。编写程序后,需在数控车床上进行模拟加工,以确保程序的正确性和有效性。通过这些步骤,用户能够生成适用于不同工件的数控程序。

数据分析实验在数控车床编程中有什么应用?

在数控车床编程中,数据分析实验能够提供重要的见解和优化方案。通过收集加工过程中的数据,如切削力、温度、振动等,用户可以分析不同加工参数对加工效果的影响。这些数据可以帮助识别最佳的切削条件,减少刀具磨损,提高加工效率。此外,数据分析还能够用于故障诊断,当出现异常时,通过分析数据,可以追踪问题的根源并进行调整。这种数据驱动的方法使得数控车床的编程不仅仅依赖于经验,还能够基于实际数据进行科学决策。

如何进行数控车床编程的数据分析实验?

进行数控车床编程的数据分析实验需要几个步骤。首先,选择适当的实验对象,确定要分析的加工过程和相关参数。接下来,使用传感器和测量设备收集加工过程中产生的数据。这些数据包括切削力、温度、刀具磨损情况等,能够为后续分析提供基础。数据收集完成后,利用统计分析软件进行数据处理,生成可视化图表,以便于理解和比较不同加工条件下的结果。最后,根据分析结果,进行程序优化和改进,制定出更高效的加工方案。通过这样的实验,制造过程可以不断改进,提升整体生产效率。

本文内容通过AI工具匹配关键字智能整合而成,仅供参考,帆软不对内容的真实、准确或完整作任何形式的承诺。具体产品功能请以帆软官方帮助文档为准,或联系您的对接销售进行咨询。如有其他问题,您可以通过联系blog@fanruan.com进行反馈,帆软收到您的反馈后将及时答复和处理。