你在推動製造業數位轉型時,常遇到員工不習慣新工具、系統選擇困難或管理層認知落差。台灣多數製造企業,超過七成僅使用基本軟體,AI和IoT應用率不到2.5%。雖然企業逐漸重視數位工具,但AI使用率僅一成。這些挑戰會直接影響企業競爭力,你真的無法突破嗎?本文將帶你找到解決方法。

一、製造業數位轉型是什麼?

1.製造業數位轉型的定義與核心目標

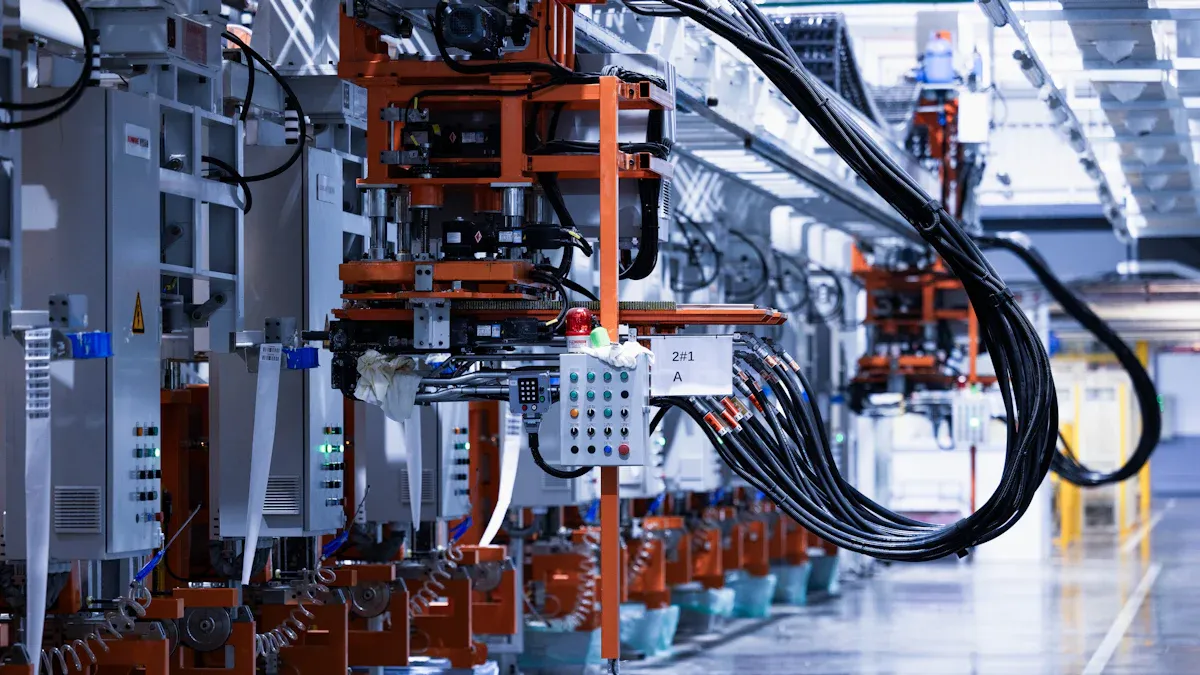

製造業數位轉型(Digital Transformation for Manufacturing)指企業透過系統整合、設備連網、資料分析與智慧管理,重塑生產流程、管理模式與決策機制,使製造運營從人工回報、經驗判斷走向數據驅動、智能決策。

其核心目標包含:

- 提升產線透明度與反應速度

- 降低生產波動與停機損失

- 縮短交期、提升良率與效率

- 將改善變成可追蹤、可驗證的閉環

簡而言之,製造業數位轉型不是追求更多系統,而是追求管理可用的視角與能轉成行動的數據能力。

2.製造業數位轉型與傳統資訊化差異

在製造業中,許多企業誤以為只要導入 ERP、MES、WMS 等系統,就代表完成了數位轉型,但兩者的本質與目標完全不同。

傳統資訊化(IT導入)重點在“把作業電子化”,而製造業數位轉型(Digital Transformation for Manufacturing)重點在“讓資料成為管理與決策能力”。

下表為兩者核心差異:

| 比較面向 | 傳統資訊化(IT應用) | 製造業數位轉型 |

|---|---|---|

| 目的 | 提升作業效率、資料電子化 | 建立全局管理與智慧決策能力 |

| 工具定位 | 系統各自運作(ERP/MES/WMS) | 系統間整合,形成統一數據視角 |

| 資料回收 | 批次回報、事後整理 | 即時回饋、跨系統同步 |

| 改善模式 | 追蹤困難,改善常斷鏈 | 可驗證、可預測的改善閉環 |

| 角色轉變 | 人依系統跑流程 | 系統輔助管理者做決策 |

二、製造業數位轉型計畫的執行框架

1.製造業數位轉型三階段

製造企業普遍的數位轉型節奏,可以概括為三個成熟階段:

階段一:可視化(Visibility)—— 先看見現況

目標:建立現場透明度,讓問題能被看見

- 將資料從 ERP、MES、WMS、Excel 集中回收

- 建立產線效率看板、品質異常看板、交期追蹤表

- 將人工回報、紙本紀錄,逐步轉為電子紀錄

- 形成「現場有數據、管理者看得見」的基本能力

這一階段的重點是真相透明——沒有透明,就沒有改善。

階段二:流程數位化(Digitalization)—— 把管理做進系統

目標:透過系統接手流程,降低人為斷層與資訊延遲

- 生產、品質、設備巡檢、異常回報流程數位化

- 透過表單與工作流將流程標準化

- 代替人工彙整與上傳,提高資料可用性

- 引入跨部門協作邏輯,避免資訊卡在某個人手中

這一階段的重點是從事後反應轉變為及時處置。

階段三:智能決策(Intelligence)—— 讓數據帶路

目標:建立一套能提前預防、支援決策的管理機制

- 引入預警規則、風險模型與容量預估

- 將改善效果透過趨勢分析驗證,而非口頭報告

- 建立跨廠區、跨產線的策略觀測指標

- 讓管理決策從經驗判斷走向數據佐證

這一階段的關鍵不在技術,而在企業決策機制是否更新。

2.製造業數位轉型計畫的四大要素

要讓數位轉型能從專案走向能力沉澱,四大核心支撐環節不可或缺:

| 要素 | 用途 | 問題未解時的風險 |

|---|---|---|

| 人(角色視角) | 梳理不同層級決策需求 | 同一畫面無法滿足所有人,系統變成查資料工具 |

| 流程(運作節奏) | 用管理週期驅動改善 | 只能見招拆招、無法沉澱組織能力 |

| 數據(分析能力) | 建立統一口徑與指標體系 | 不同部門數據矛盾 → 內部爭議代替問題解決 |

| 決策(改善閉環) | 形成 PDCA + KPI 驗證 | 轉型只能看得到,卻做不到持續變好 |

3.製造業數位轉型的核心技術

數位轉型不是一次到位的全面升級,而是透過不同技術的逐步導入,形成能支撐營運與決策的能力組合。以下為製造業最常見、也最具實務價值的核心技術解析:

- IoT(設備連網):透過感測器、PLC、機台介面等方式,將設備運行狀態自動上傳系統,擺脫人工抄表與延遲回報。

- MES / ERP 數據整合:MES 管生產現場,ERP 管訂單、成本與資源,若兩者資料不通,管理就會卡在斷點。

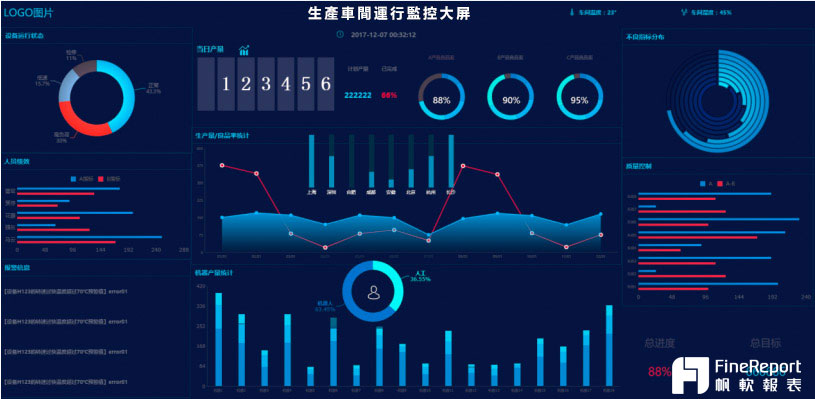

- BI/報表分析(FineReport):把跨系統、跨流程的資料,轉成能支撐行動的視覺化畫面與決策邏輯。

- 雲端數據平台:讓資料得以集中管理、分層授權、彈性擴充,適用於成長型或集團型製造企業。

- 智慧分析(AI + 統計):將分析的對象擴展到未來預測,而非僅是回顧。

三、製造行業面臨的挑戰及數位轉型常見痛點

在市場需求快速變動、供應鏈風險上升與交期壓力加劇的背景下,製造企業必須透過數位轉型提升抗風險能力。然而,多數企業在推動製造業數位轉型計畫時,仍面臨關鍵挑戰與落地障礙,可歸納為以下四大類:

(1)市場環境波動,決策反應速度不足

供應鏈中斷、全球貿易波動等外部因素,使製造需求呈現高度不確定性。

傳統管理依賴人工回報、週報/ 月報資訊,難以在關鍵時點做出反應,導致:

- 產能調整滯後、交期承諾風險上升

- 庫存與訂單不匹配,形成積壓或缺料

- 經營決策基於直覺,而非可驗證的資料依據

在數位化不足的狀態下,管理層即便意識到問題,也難以快速定位關鍵原因。

(2)現場與系統斷層,產能與原料浪費嚴重

車間設備資料、人工紀錄與 ERP/MES 系統常處於割裂狀態,形成資訊孤島。

由於數據無法即時回流決策層,容易造成:

- 停機、換線、良率異常等事件無人追蹤

- 產線效率不透明,瓶頸無法量化

- 原物料、人力與工時配置失衡,產生隱性成本

沒有可回溯的資料鏈,就無法形成有效改善的 PDCA。

(3)毛利率下滑,缺乏可量化的改善抓手

在競爭加劇、同質化明顯的市場環境中,產品毛利壓力持續上升。

然而企業普遍缺乏跨場景的分析能力,造成:

- 無法辨識成本浪費的環節(工序?產線?人力?原料?)

- 品質異常與成本結果難以連動

- 缺乏依據調整排程、生產策略或設備投資

此階段最大的痛點不是沒有數據,而是沒有能用來管理的數據視角。

(4)轉型人才缺口大,基層參與度低

數位轉型除了技術導入,更需要管理能力與組織協作:

- 高層與現場落差大,策略難落地

- 缺乏分析與系統理解能力,導致改善速度跟不上系統建設

- 任務被誤解為 IT 責任,基層人員參與度低

- 外部顧問離場後,企業欠缺持續優化能力

最終造成「設備買了、系統上了、改善沒落地」的尷尬局面。

綜合觀察,為何製造業數位轉型推不動?根本原因往往不在技術,而在:資料無法整合、管理視角缺失、改善無驗證等等。因此,製造業數位轉型成敗關鍵,不是一次性導入多少系統,而是能否透過技術建立可持續運作的管理閉環,讓決策過程能被量化、管理動作能被驗證。

四、依託 FineReport 的製造業數位轉型協助方案

1.FineReport 是什麼?

你在尋找能協助企業數位轉型的工具時,FineReport 是一款專為企業設計的, 集數據展示和數據錄入功能於一體的企業戰情室報表工具。你可以輕鬆學習和操作,降低培訓成本。FineReport 具備以下特點:

- 具備簡單易學的操作介面,讓你快速上手。

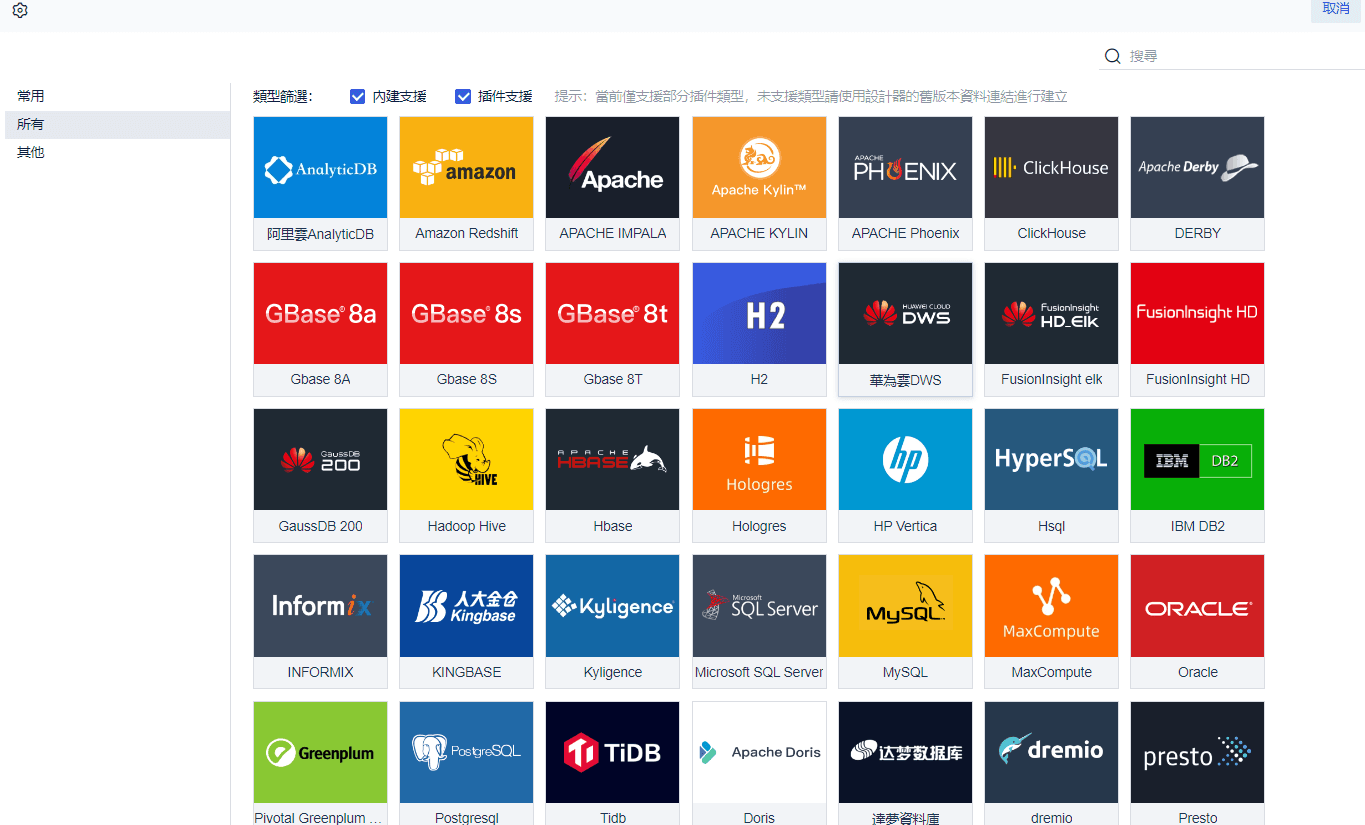

- 能打通各類數據源,整合不同系統資料。

- 提供高效的資料視覺化,讓你一目了然。

- 擁有簡捷、專業、靈活的特性,適合各行各業。

你可以利用 FineReport 製作各種報表,包括普通報表、聚合報表和決策報表。系統還支援資料填報功能,讓你直接在報表中增刪改資料。你也能打造資料視覺化大屏,突破傳統報表的限制。

2.透過 FineReport 的製造業數位轉型協助方案

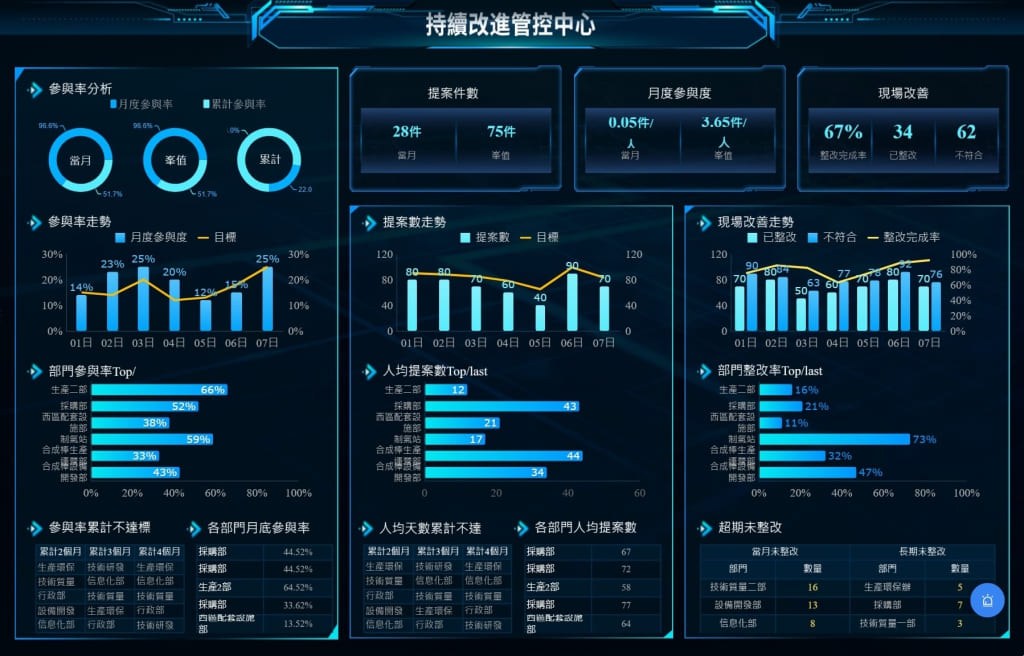

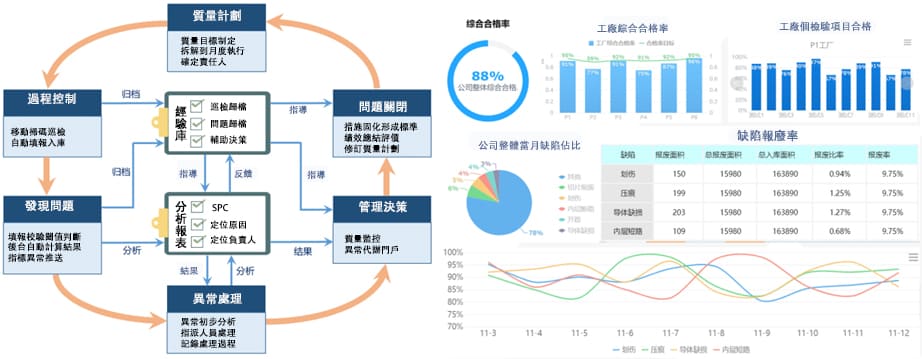

FineReport 在製造業數位轉型中的定位,不是取代 MES / ERP / IoT,而是成為承接、整合、轉化為管理能力的數位化中樞。協助企業完成從可視化 → 數位化流程承接 → 智慧決策閉環的完整落地路徑。

(1)統一數據視角:建立管理中樞

多數製造企業的第一個困境是資料分散在不同系統,看似資訊很多,但缺乏統一標準與管理口徑,部門之間容易各說各話。FineReport 能將跨系統資料匯入後,在單一畫面中呈現生產、品質、設備與能耗等資訊,並以一致的 KPI 為基礎,建立跨部門能溝通的管理語言。

- ERP:訂單、成本、採購與產能規劃

- MES:工單進度、製程異常、生產節拍

- IoT/PLC:稼動率、能耗、停機信號

- WMS:庫存、出入庫、物料狀態

- Excel:人工紀錄、報工補錄

換言之,FineReport 不是讓資訊變多,而是讓資訊變得能被使用。

透過這樣的整合能力,高層能快速掌握營運全局,中階主管能以趨勢與關聯分析定位瓶頸,現場人員也能因即時資訊透明而快速修正作業方式。這種視角一致是製造業數位轉型最關鍵的第一步。

(2)建立智能戰情室:管理不再分散查系統

過去的管理需要在 ERP 查訂單、在 MES 查製程、在 Excel 查效率,資訊取得成本高,也容易錯失最佳處理時機。

FineReport 以戰情室大屏的形式,將關鍵場景集中呈現,例如:

- 稼動率下降是否與特定機台相關

- 交期風險是否已在排程環節出現

- 品質異常是否與特定供應批次或角色有關

重要的不是畫面漂亮,而是管理者能第一眼就找到問題,並且知道下一步要做什麼。這讓管理的時間從找資料轉為處理問題,真正把技術效益落實在現場行動中。

(3)流程數位化承接:讓改善可以被執行

智慧製造最大的鴻溝不是技術,而是改善行動經常停留在紙本、口頭或 EXCEL 回報,無法追蹤、也難以驗證成效。FineReport 透過行動表單與流程回寫機制,讓現場停機回報、巡檢發現、品質異常與維修申請能直接回寫到資料庫或既有系統,取代人工彙整。

這些流程被數位化後,異常事件不再只是一次報告,而是建立起可追溯、可責任定位、可統計分析的改善資料池。因為有追蹤,就能比較前後差異;因為能比較,就能形成改善的證據。

(4)善閉環與決策驗證:讓轉型不再是黑箱

在轉型成果評估上,FineReport 提供以 KPI 為核心的決策評估介面,讓效率改善、品質優化、節能減排、交期提升等指標能以視覺化方式對照改善措施,判斷是否真的產生效果。這讓 PDCA 不再是紙面流程,而是以數據連動的管理循環——問題會被看見、改善被執行、成效能驗證、策略可調整。

最終,企業能將已驗證的管理方法沉澱為模板,複製到其他產線、廠區甚至海外據點。數位轉型從此不再是靠人推,而是靠制度與系統帶動組織前進。

你只要掌握並充分發揮 FineReport 的功能,逐步化解痛點,數位轉型就不再遙不可及!

FAQ

免費資源下載