排程管理指的是你運用系統性方法,將工作、資源和時間有效安排,讓每一項任務都能順利執行。

一、排程管理基本概念

1.排程管理定義及英文

排程管理(Scheduling Management),是企業依據訂單需求、產能條件與資源配置,規劃生產或作業活動先後順序與時間安排的管理方法。其目的在於透過最適的資源調度與時序安排,提高交期達成率、產線稼動效率與整體營運協同能力。

排程管理涵蓋的不只是工單排序,而是一套持續迭代的管理流程,涉及人力、機台、生產節拍、物料供應及現場異常回饋等跨部門資訊整合,最終支援企業建立可預測、可調整、可驗證的生產節奏。

2.排程管理類型

在不同產業或工作場景中,會遇到各種排程管理類型。以下是常見的幾種:

- 生產排程:你會在工廠或製造業看到這種排程。它通常涉及重複性或連續性的生產計劃。你需要安排機器、原料和人力,確保每個步驟都能順利銜接。

- APS(Advanced Planning and Scheduling):這種系統專門解決生產排程與資源分配問題。你可以在離散產業(如電子組裝)或流程產業(如化工)中看到APS的應用。它能幫助你最佳化調度,提升整體效率。

- 專案排程:你在執行大型專案時會用到這種排程。專案生產是唯一的非持續性生產方式,專注於特定目標的非例行性工作。你需要根據專案進度,靈活調整每個階段的任務安排。

你可以根據不同的需求,選擇最適合的排程管理方式。

3.排程管理與其他管理系統的差異

你可能會好奇,排程管理和ERP、MES等其他管理系統有什麼不同?

參考下表,快速了解它們的功能與應用範圍:

| 系統類型 | 功能與範圍 | 時間 | 主要對象 |

|---|---|---|---|

| 排程管理 | 安排任務、資源與時間,動態調整計畫,提升效率 | 即時與短期 | 生產管理者、專案負責人 |

| ERP 系統 | 管理企業的整體運營,包括財務、人力資源、供應鏈管理等 | 長期的業務運營和管理 | 企業管理層、財務團隊、人力資源部門等 |

| MES 系統 | 專注於製造過程,包括生產計劃、生產監控等 | 生產過程中的即時和短期操作 | 製造業務的生產團隊、作業員、生產經理等 |

你會發現,排程管理更強調“即時調整”和“資源最佳化”。ERP和MES則偏向整體運營或生產過程的管理。

二、生產排程管理流程

生產排程管理流程並非單次排定表格,而是伴隨生產現場動態調整的持續性迭代機制。其核心可分為六大步驟,每一步都影響交期、成本與現場調度效率。

第一步:接單評估與交期承諾

確認訂單需求量、交期、變更彈性,並對照現有產能條件。若交期無法達成,需提前溝通、重新議價或調整生產計畫。

關鍵判斷項目:

- 過去交期紀錄 vs 新訂單需求

- 是否與現行生產排程衝突

- 是否具備緊急插單機制

第二步:資源能力確認(人/機/料)

針對訂單所需資源進行前置檢查,以免排程後無法執行。

核心檢查:

- 人力班別、技能匹配(是否需要特定技術)

- 機台稼動率、設備維修狀況、瓶頸工序負荷

- 物料可用量、來料時間、委外加工可行性

第三步:排程編排(生產順序與生產節奏設計)

依據交期、產品特性與工序流向進行排程編排。邏輯包含 FIFO、相似規格併單、生產切換成本最小化、瓶頸導向排程等。

排程優化方向:

- 減少換線次數 / 切換損失

- 避免瓶頸工序過載

- 平衡多產線負荷而非極端壓縮單線產能

第四步:現場執行與進度回饋

排程下達後,現場需以報工、看板或系統端方式回饋狀態,使系統能掌握實際生產進度。

回饋內容包含:

- 產出量 / 合格率

- 停機狀態與原因(缺料/故障/換線)

- 異常回報與再排程需求

第五步:動態調整(排程迭代管理)

面對急單、來料延期、設備故障等突發事件,需要即時調整排程。

常見調整策略:

- 快速試算多版本排程(A/B/C方案)

- 重新配置班別或轉線

- 調整工序節奏或允許外包

當前企業的關鍵差異不在排得漂亮,而在調整的速度與損耗控制能力。

第六步:成果驗證與持續改善

排程管理的最終目的不是安排計畫,而是驗證執行成效:

- 成效衡量指標(KPI)

- 生產達交率(On-Time Delivery, OTD)

- 生產負荷平衡率

- 排程偏差率

- 瓶頸工序利用率

- 平均換線成本下降幅度

此階段亦是 PDCA 與管理報表(如 FineReport)介入價值最大的環節。

三、專案排程工具與排程管理軟體比較

排程管理沒有一套工具通吃所有場景的答案,不同企業規模、產品類型與交期壓力,對排程工具的需求完全不同。

從市場使用狀況來看,大致可分為以下三類工具,各自具備定位與限制。

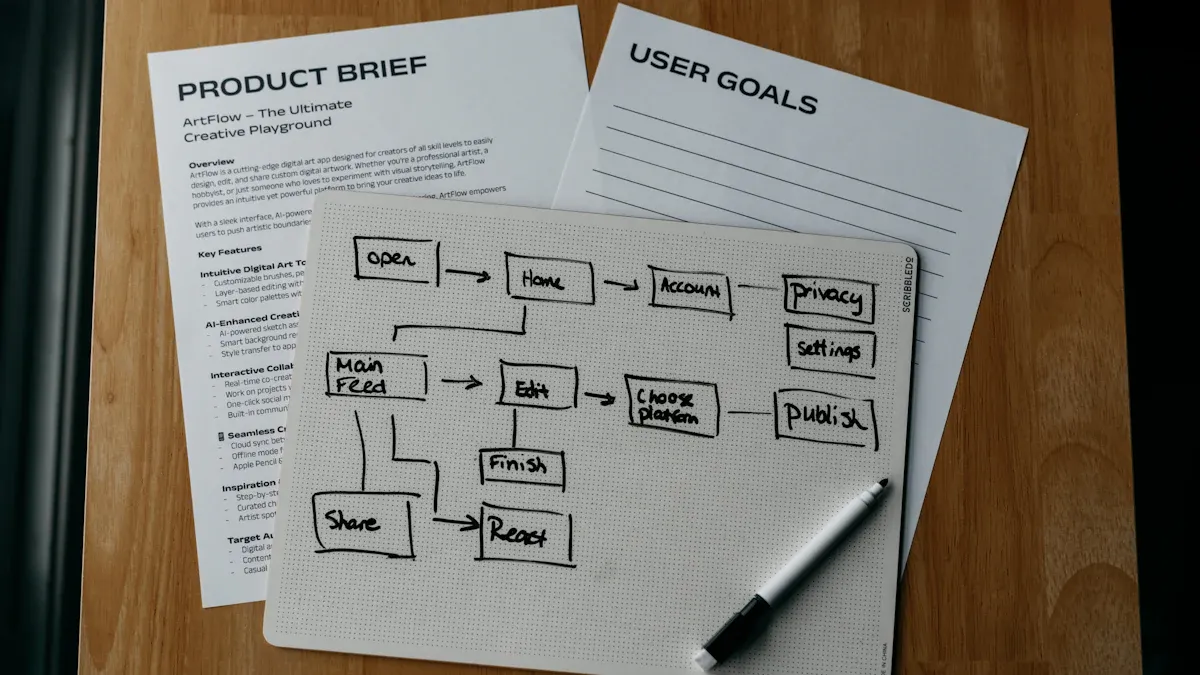

1.專案排程工具——專案型製造首選

常見工具:甘特圖(Gantt Chart)、MS Project、Trello、專案管理平台

適用製造類型:工程單式、訂製家具、機電整合、少量多樣、高單位價產品

這類工具的核心不是排產,而是掌控專案節點、依賴關係與風險點。

專案排程工具最突出的優勢在於將任務依賴、前後順序與交付節點可視化,能清楚呈現整個專案的時間結構,避免資訊落差造成延誤。當進度出現拖延或異常時,時程變動會立即反映至整體排程,協助管理者提前評估交期風險。由於具備跨部門視覺化協同能力(工程、採購、品管皆可同步掌握狀態),特別適合訂製化或專案型製造模式。

然而,這類工具也存在結構上的侷限:

- 無法直接反映現場的即時事件,例如停機、缺料、突發插單等,當生產節奏波動大時仍需大量人工調整;

- 對高周轉、大批量、重複性生產排程支援度有限,不適合作為日常大量訂單排程的主要工具。

因此,專案排程工具更偏向策略與節點管理,而非現場排程自動化引擎。

2.生產排程表 Excel ——早期階段的靈活解法

Excel 幾乎是所有工廠的排程起點,靠成本低、彈性高、易調整的特性成為入門方案。

常見表格類型

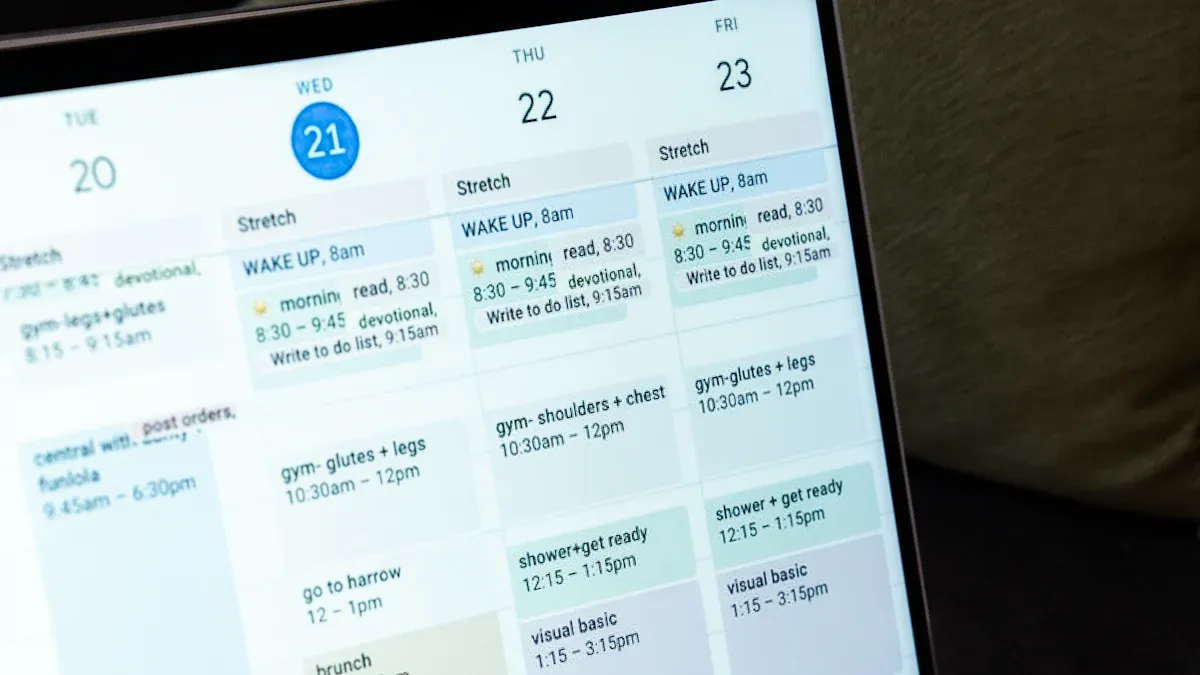

- 日/週/月排程表

- 產線負荷表、設備排程表

- 訂單生產節奏甘特圖

- 人力班別排程/工時配置表

適用場景

- 產品型號少、變更頻率低

- 小型工廠或剛起步的生產線

- 先以表單方式建立管理默契與制度

主要瓶頸:Excel 的弱點集中在資料動態性不足,典型挑戰包括:

| 問題環節 | 說明 |

|---|---|

| 資訊斷層 | 料況/停機/委外狀態需人工查詢與回填 |

| 即時性不足 | 無法反映最新異動,排程嚴重滯後 |

| 無法支撐迭代 | 突發插單需手動改整張表 |

| 模板依賴個人 | 更換人員即系統重做,難以傳承 |

3.APS 智慧排程系統——複雜排程的最終解法

當排程進入多工序、多機台、多廠區、快速重排階段,APS 才正式發揮價值。

它不像 Excel 只是呈現,而是透過演算法進行最佳化計算。

適用情境

- 訂單變更多且需分鐘級重排

- 存在瓶頸工序與資源搶占問題

- 需要排程模擬 A/B/C 版本比較

- 決策需根據成本、負荷率、交期風險量化

APS 的核心能力

- 自動生成最佳化排程(考量約束條件)

- 模擬排程調整後的營運結果

- 瓶頸識別與資源負荷分析

- 與 MES / ERP 對接即時更新

三大工具比較總覽

| 類型 | 最適企業階段 | 主要優勢 | 核心限制 |

|---|---|---|---|

| 專案排程工具 | 專案型製造 | 協同與節點控制強 | 不適合高頻變動現場 |

| Excel 排程表 | 初期/小型工廠 | 成本低、彈性高 | 無法支撐動態重排 |

| APS 系統 | 成熟/複雜場景 | 自動最佳化與模擬 | 導入力度高、需數據基礎 |

工具不是越高級越好,而是越貼近企業現況越有價值。

四、企業傳統排程管理痛點

生產排程若仍依賴人工方式或單一系統,多數企業會遇到以下核心問題:

數據混亂與資料孤島

傳統人工排產常使用紙本、Excel 表格或分散系統記錄數據,缺乏標準化且易出錯,導致計畫人員無法快速獲取準確資訊。實際庫存、物料狀況與生產進度無法有效對接,使排程失去可靠依據。

響應遲緩與調整困難

市場需求快速變動、急單插單、設備故障等現象,在傳統模式下往往需要人工手動重新排程,耗費時間且結果滯後於現場實際狀態,使排程管理無法快速回應變化。

資源浪費與效率低落

因為排程數據不完整或不及時,設備常發生空轉、換線時間長、人力排班安排不佳等現象,造成資源浪費與成本提升。缺料與庫存積壓也常是結果。

跨部門協同效率低

採購、倉儲、計畫與生產現場間資料共享機制不完善,造成資訊回報延遲與溝通錯位,跨部門協同變得低效。

品質監控不足

傳統排產通常在生產結束後才注意品質問題,而此時返工成本已大幅增加;缺少與排程連動的品質監控,使品質問題難以及時反饋至排程調整中。

這些痛點的共同核心是:缺乏即時、整合且可視的數據支撐,使排程只能依賴經驗、主觀判斷,導致效率低落、成本上升與策略執行不穩。

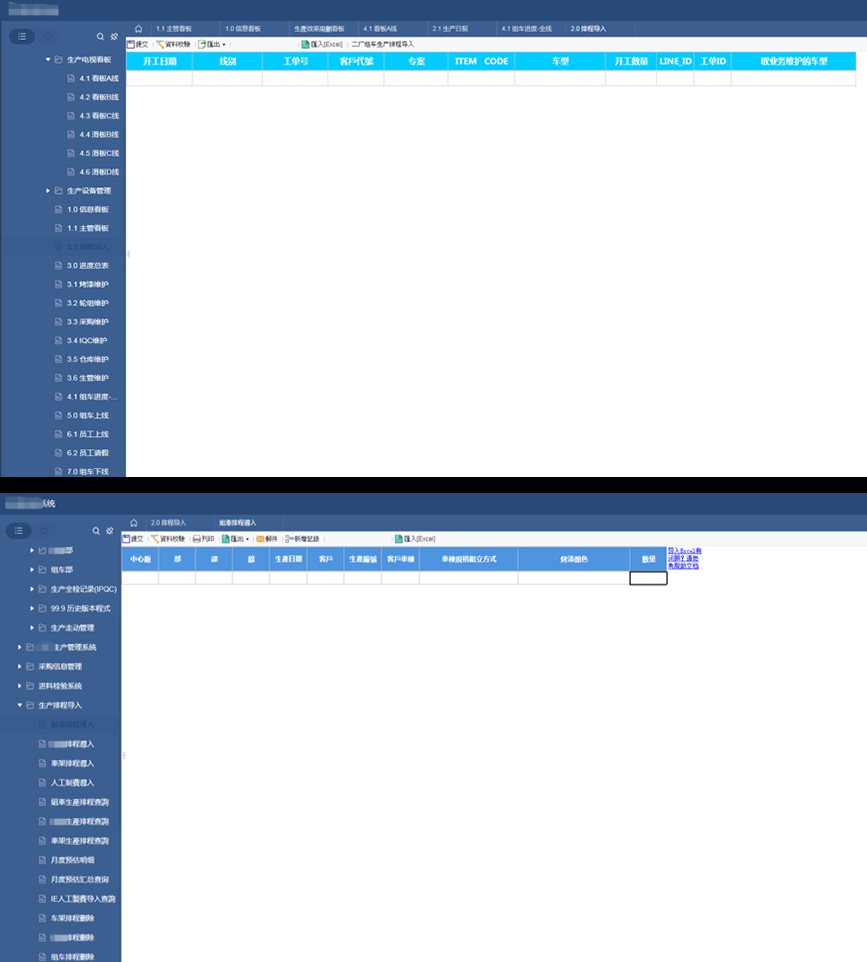

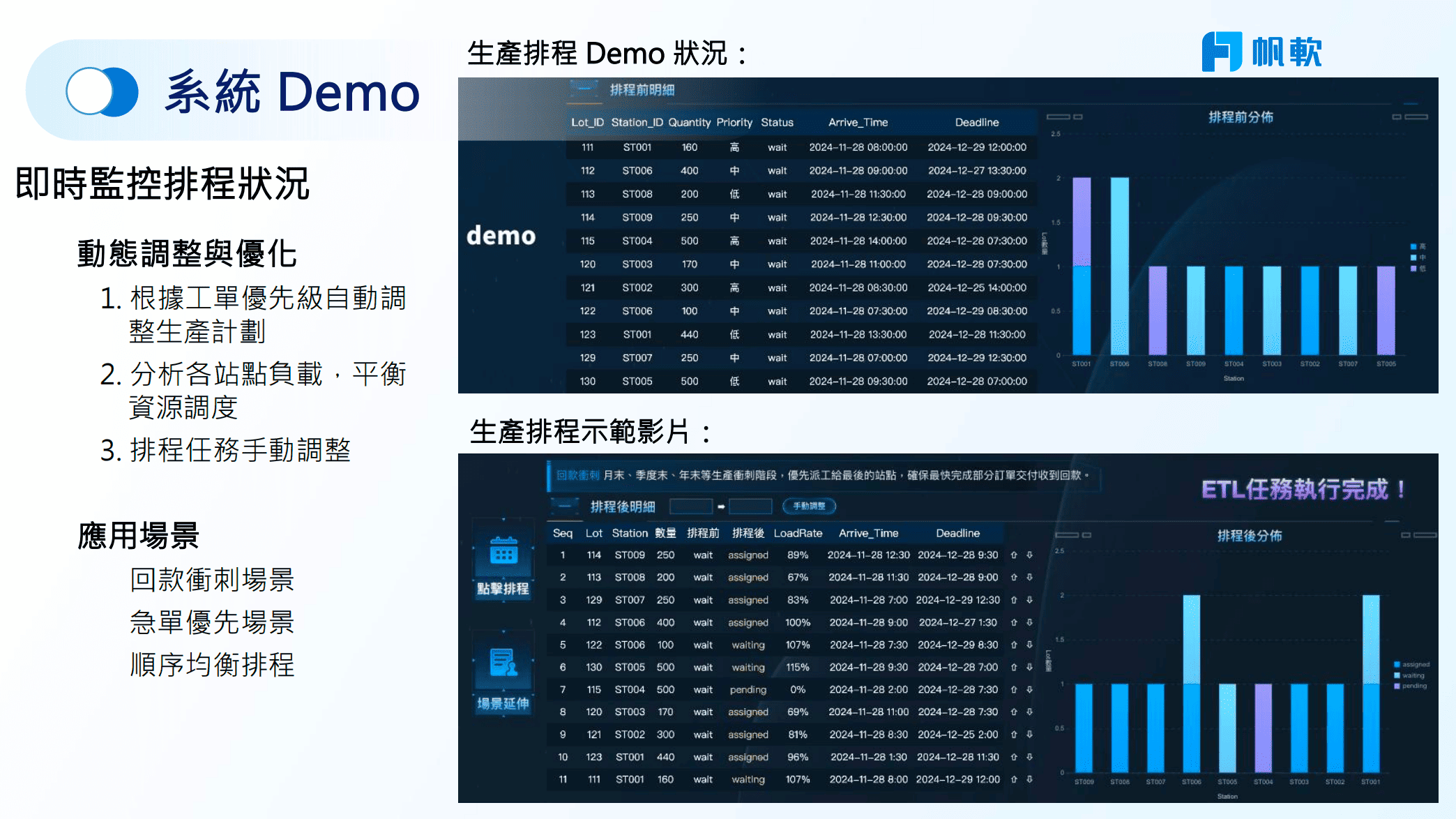

五、FineReport 排程管理優化辦法

FineReport 是一款專為企業設計的, 集數據展示和數據錄入功能於一體的企業戰情室報表工具。與其重新建立一套排程系統,FineReport 的角色更像是「排程管理的指揮中樞」——它不取代 MES、ERP 或 APS,而是承接並整合這些系統的資訊,在可視化、決策支援與跨部門協同層面補足傳統排程管理的不足,使排程從靠經驗排提升到用數據排。

1. 即時透視生產現況

在傳統環境中,排程計畫往往落後現場狀態半天或一天。例如設備停機、急單插入、物料短缺,現場處理完後管理者才看到報表更新。FineReport 透過資料接入能力,將 MES 的實績回報、WMS 的庫存變化、設備稼動率(IoT / Andon)同步到統一視圖中,管理者不需要再分別開啟系統查資料,即可:

- 看到排程與實際進度差異(偏差定位)

- 當日產能負荷與瓶頸工序變化

- 設備狀態異常與停機原因分類

- 缺料對排程影響的預判程度

排程調整因此能「提前發生」,而不是「事後補救」。

2. 數據整合與智能決策支援

在沒有 FineReport 之前,許多工廠的排程邏輯如下:

- “經驗上這台機台快滿了,先把下週的訂單排到 B 線”

- “客戶急要?插單排看看,但先暫停一段”

- “品質不良?先不動排程,等 QA 給結果再說”

這種方式容易導致排程劇烈震盪、加班成本上升、交期延遲與產能利用不均。

FineReport 透過整合 ERP 訂單、WMS 庫存、MES 工單進度與品質資料,將排程決策變成具有可量化依據的行動:

- 計畫達成率與各工序實績偏差

- 排程衝突(工序重疊、機台負載過高)

- 交期達成風險預測與替代方案比較

- 依交期、成本、產能建立優先級排序策略

最終,排程邏輯能沉澱成公司層級準則,而非依賴個人資深度。

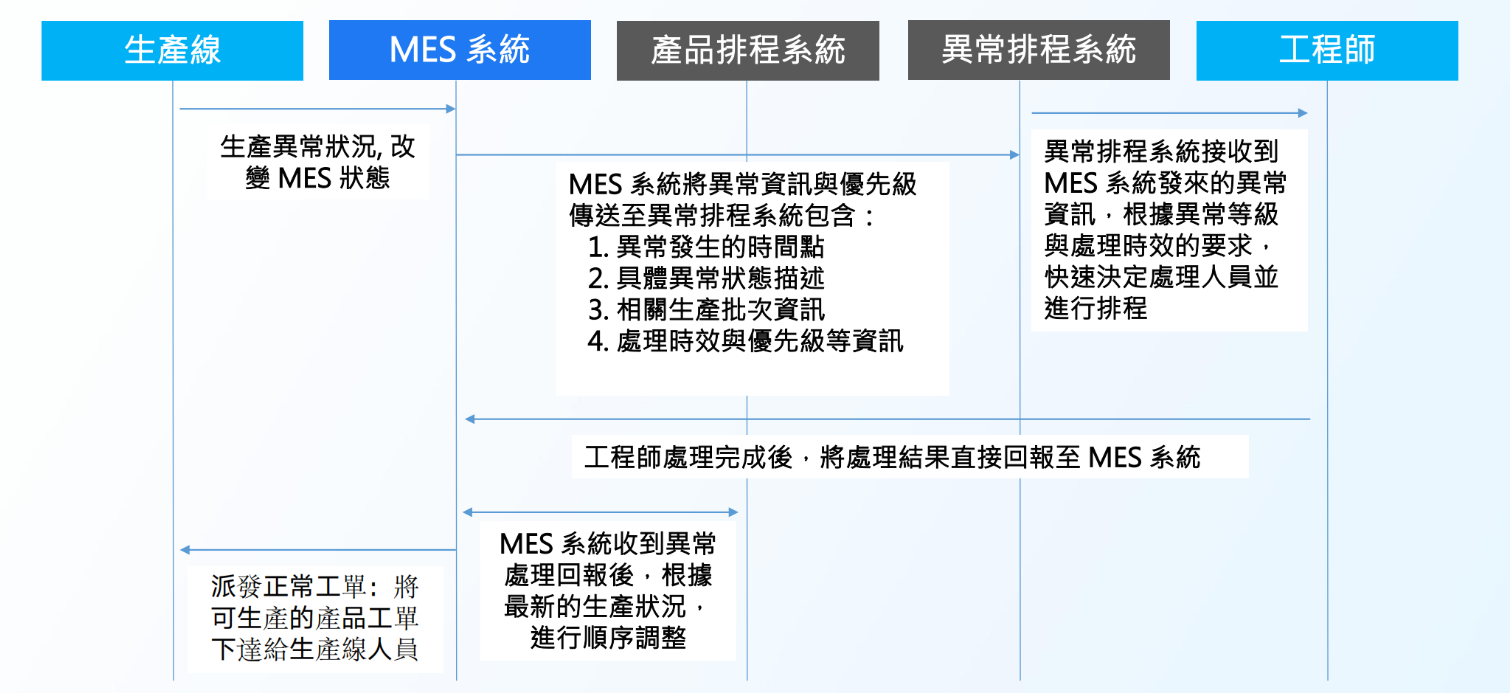

3. 跨部門協作與異常記錄

排程不只是一張表,而是管理多部門利益衝突的平衡術。

在多部門協作環境中,異常資訊若僅依賴人工傳遞,容易造成重複溝通與資訊延誤。FineReport 負責異常回報與處理記錄,系統同時會自動回寫處理時效與結果,形成可追溯的資料鏈,為後續異常預測與持續優化提供數據依據。

排程不再是排程單位的孤軍作戰,而是部門共同參與的可量化談判桌。

4. 智能預警與排程彈性

在 FineReport 中,可依規則建立預警條件,當現場數據出現異常時自動提醒。

例如:

- 設備停機超過 30 分鐘影響當日產能 → 顯示預警並建議替代線別

- 庫存低於安全量 → 提醒採購並重新預估完工時間

- 返工量異常增加 → 推送品質影響交期的風險評估

有了事前告警與備選方案提示,排程管理不再只是跟著異常跑,而是真正壓縮風險成本。

5. 排程改善閉環

FineReport 建立的排程改善機制,不只顯示結果,而是追蹤原因:

- 排程延誤的主因統計(設備、品質、缺料、人力)

- 工序瓶頸與異常工時分佈

- 排程策略調整後的 KPI 前後對比

- PDCA 迭代圖表化、自動生成改善週報

管理層能看到不只是“做了什麼”,而是 “做這件事效果如何”,使排程改善成為可複製的管理方法,而非一次性的專案成果。

你掌握排程管理,將引領企業持續成長,迎接未來挑戰。

FAQ

熱門文章推薦

免費資源下載