你想要提升工廠的生產效率嗎?在OEE設備綜合效率中,OEE計算公式可以幫助你快速掌握設備運作的真實狀態。這個指標不僅讓你看見產線的瓶頸,也讓你有依據推動改善。

一、OEE計算公式基礎認識

1、OEE計算公式是什麼?

OEE(Overall Equipment Effectiveness,設備整體效率)是全球製造業最常用的設備效率指標,用來衡量設備在實際生產中的「真實效能」。其中最核心的一個主題,就是 OEE計算公式。

OEE 的標準計算公式為:

OEE = 稼動率(Availability) × 性能稼動率(Performance) × 良品率(Quality)

當你掌握OEE計算公式,你可以清楚知道設備的運作效率,並且有依據推動改善。OEE不只是數字,更是你提升工廠競爭力的關鍵。

OEE可以幫助你識別生產線上的瓶頸問題。改善瓶頸問題有助於提高企業的生產績效。

2、OEE計算公式的三大構成

OEE計算公式由三個重要指標組成,每一項都代表生產過程中的關鍵環節:

這三個OEE指標分別代表:

| 指標 | 意義 | 公式 |

|---|---|---|

| 稼動率(Availability) | 設備實際有運轉的時間比例 | 實際運轉時間 ÷ 計畫生產時間 |

| 性能稼動率(Performance) | 設備運轉速度是否達到標準 | 實際產量 ÷ 理論產量 |

| 良品率(Quality) | 生產出的產品有多少屬良品 | 良品數量 ÷ 總產量 |

你只要掌握這三項計算方式,就能完整評估設備的運作狀態。

3、OEE計算公式在生產管理的作用

OEE(設備整體效率)計算公式在生產管理中扮演著關鍵的「效能診斷儀」角色。透過稼動率×性能稼動率×良品率的科學計算,它能將抽象的設備效能轉化為具體數值,精準揭露生產過程中的六大損失:設備故障、換模調整、空轉暫停、速度降低、工藝缺陷與啟動損失。

在每日的生產管理中,OEE計算公式的具體價值體現於:

- 即時監控:每班次的OEE追蹤,及時發現異常

- 趨勢分析:長期的OEE趨勢,識別系統性問題

- 目標管理:將公司目標分解為具體的OEE改善指標

- 績效考核:基於OEE的客觀績效評估體系

二、OEE三大要素的計算公式與方法

你想要精準掌握設備運作效率,必須先了解OEE三大要素的計算方式。每一個要素都代表產線管理的關鍵環節。當你能正確計算這三個指標,就能用OEE計算公式全面評估生產現場的真實狀態。

1、稼動率(Availability)計算公式

稼動率代表設備實際可用的時間比例。你可以用下列公式計算:

稼動率(Availability)= 實際運作時間 ÷ 計劃生產時間- 實際運作時間:設備真正投入生產的時間,不包含故障、保養、換線等停機時間。

- 計劃生產時間:原本預定要生產的總時數。

舉例來說,如果你今天計劃生產8小時,設備因故障停機1小時,實際運作7小時,稼動率就是7 ÷ 8 = 87.5%。

2、性能稼動率(Performance)計算公式

性能稼動率用來衡量設備運作時的速度是否達標。你可以用這個公式:

性能稼動率(Performance)=(理論產出數 × 標準節拍時間)÷ 實際運作時間- 理論產出數:在理想狀態下,設備應該能生產的產品數量。

- 標準節拍時間:每件產品的標準生產時間。

- 實際運作時間:設備實際生產的總時數。

假設你標準每小時應生產100件,實際只生產80件,性能稼動率就是80 ÷ 100 = 80%。

3、良品率(Quality)計算公式

良品率反映產品品質的穩定度。你可以用這個簡單的公式:

良品率(Quality)= 良品數量 ÷ 總生產數量- 良品數量:符合品質標準的產品數量。

- 總生產數量:所有生產出來的產品數量(包含不良品)。

如果你今天生產1000件產品,其中有950件合格,良品率就是950 ÷ 1000 = 95%。

你只要將這三大要素的數據帶入OEE計算公式,就能全面掌握設備的綜合效率。

OEE = 稼動率 × 性能稼動率 × 良品率

三、企業在使用OEE計算公式時常遇到的問題

1、資料分散,公式無法準確套用

多數企業在導入 OEE 計算公式時,最根本的問題就是資料來源過於分散:

- 停機時間記在紙本或白板上

- 產量、稼動時間紀錄在現場 Excel

- 不良品數據存在 QMS 或品質系統

- 有些資料甚至只存在班長或工程師的「記憶」裡

看似都能計算 OEE,但實際上:

- 各系統的時間維度不一致(分鐘/小時/班次)

- 停機時間與產量統計區間對不起來

- 手動輸入容易漏填、填錯

這些問題會讓你花很多時間整理資料,也會影響OEE數據的即時性和準確性。你如果沒有一個整合的平台,常常需要人工比對和修正,導致管理效率下降。

2、班別、產線、工廠算法不一致

你在不同班別、產線或工廠之間,常常會發現OEE的計算方式不一樣。有些地方用不同的標準,有些地方甚至沒有統一的算法。這會帶來很多管理上的困難:

- 產品品質異常,難以追蹤

- 無法明確找出異常原因

- 現有的統計製程管制系統無法有效監控和改善生產過程中的變異

你如果沒有統一的OEE計算標準,會讓各部門之間難以溝通。你也很難用數據來說服大家推動改善。這種情況下,即使你有完整的數據,也無法發揮OEE計算公式的真正價值。

3、品質資料延遲造成 OEE 失真

你在追蹤OEE時,品質資料的即時性很重要。

OEE 計算公式中的 Quality(良品率),在很多工廠是最後一個才補齊的數據:

- 班別結束後才統計報廢

- 品保一天只彙總一次不良數據

- 客訴退貨或線外檢驗,往往隔天才補進系統

這會造成:

- 當日 OEE 初算時看起來很漂亮,但隔天補上不良數據後大幅下修

- 現場主管依當下錯誤的 OEE 判斷產線狀況

- 月底回顧 OEE 才發現品質問題比預期嚴重

如果品質檢驗資料延遲上傳,OEE數據就會失真。你可能會看到OEE指標突然下降,卻找不到原因。這會讓你無法及時發現問題,也會影響決策。

當你無法即時取得品質資料,OEE計算結果就會失去參考價值。你需要一個能夠自動串接品質系統的工具,確保OEE數據與品質資料同步更新。

你如果能解決這些問題,就能讓OEE計算公式真正發揮效益,幫助你提升生產效率。

四、FineReport破解OEE計算公式難題

1、整合多來源數據,建立單一真實版本

面對在管理生產現場常常會發現資料分散在不同系統的難題。

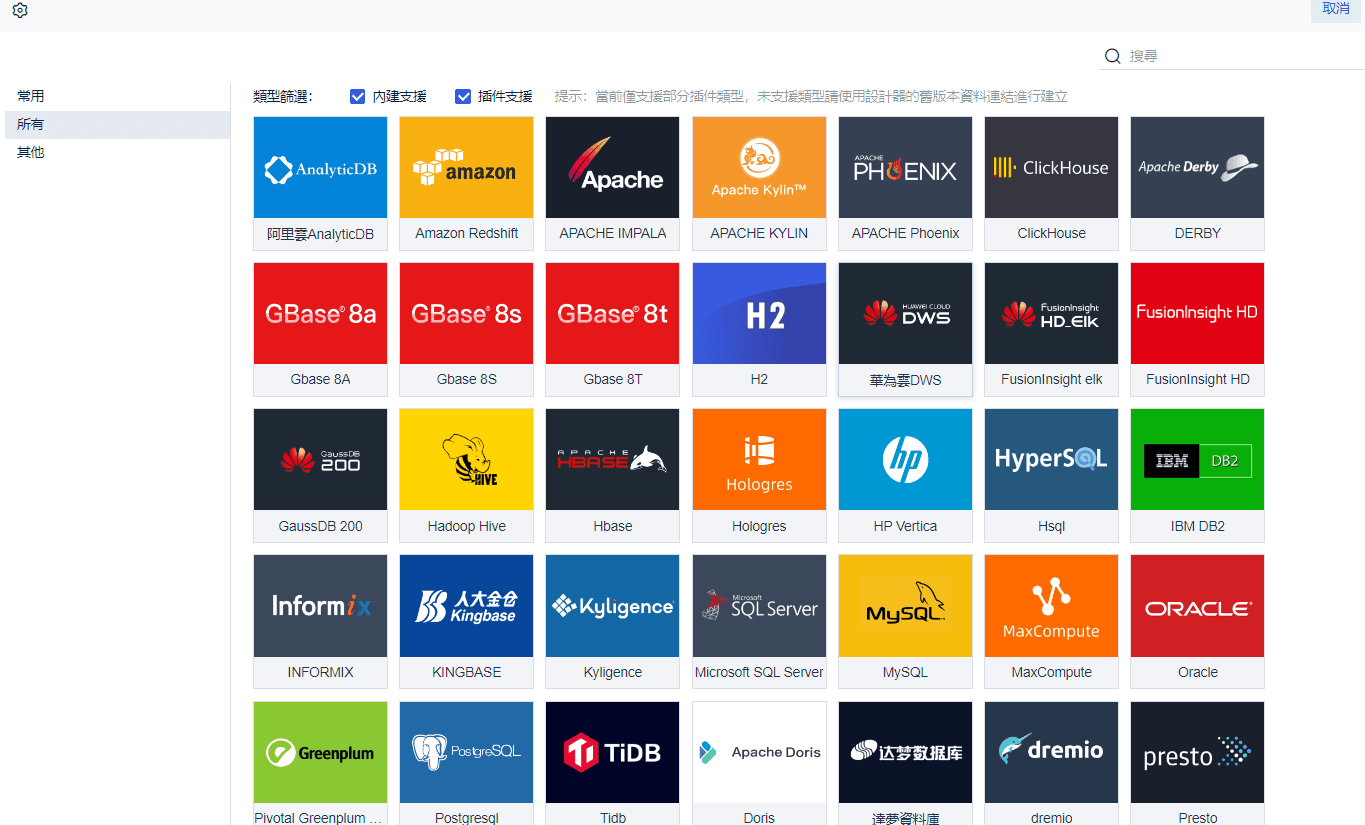

FineReport 能透過連接:

- MES、PLC 設備數據

- ERP 生產工單與排程

- QMS 品質檢驗結果

- 現場 Excel 或表單填報

像這樣,FineReport能夠幫助你打破資料孤島,將各種來源的數據自動彙整到同一平台。你只需設定好資料連結,系統就能自動同步更新。將停機時間、產量、不良數等統一拉進同一個數據模型中,並依企業定義好的邏輯自動清洗、對齊時間區間。這樣一來,你可以在一個報表中同時看到設備稼動、產能、品質等所有關鍵指標。

FineReport支援多種資料來源整合,讓你建立單一真實版本(Single Source of Truth),不再需要人工比對或重複輸入。你能更快發現異常,及時調整生產策略。

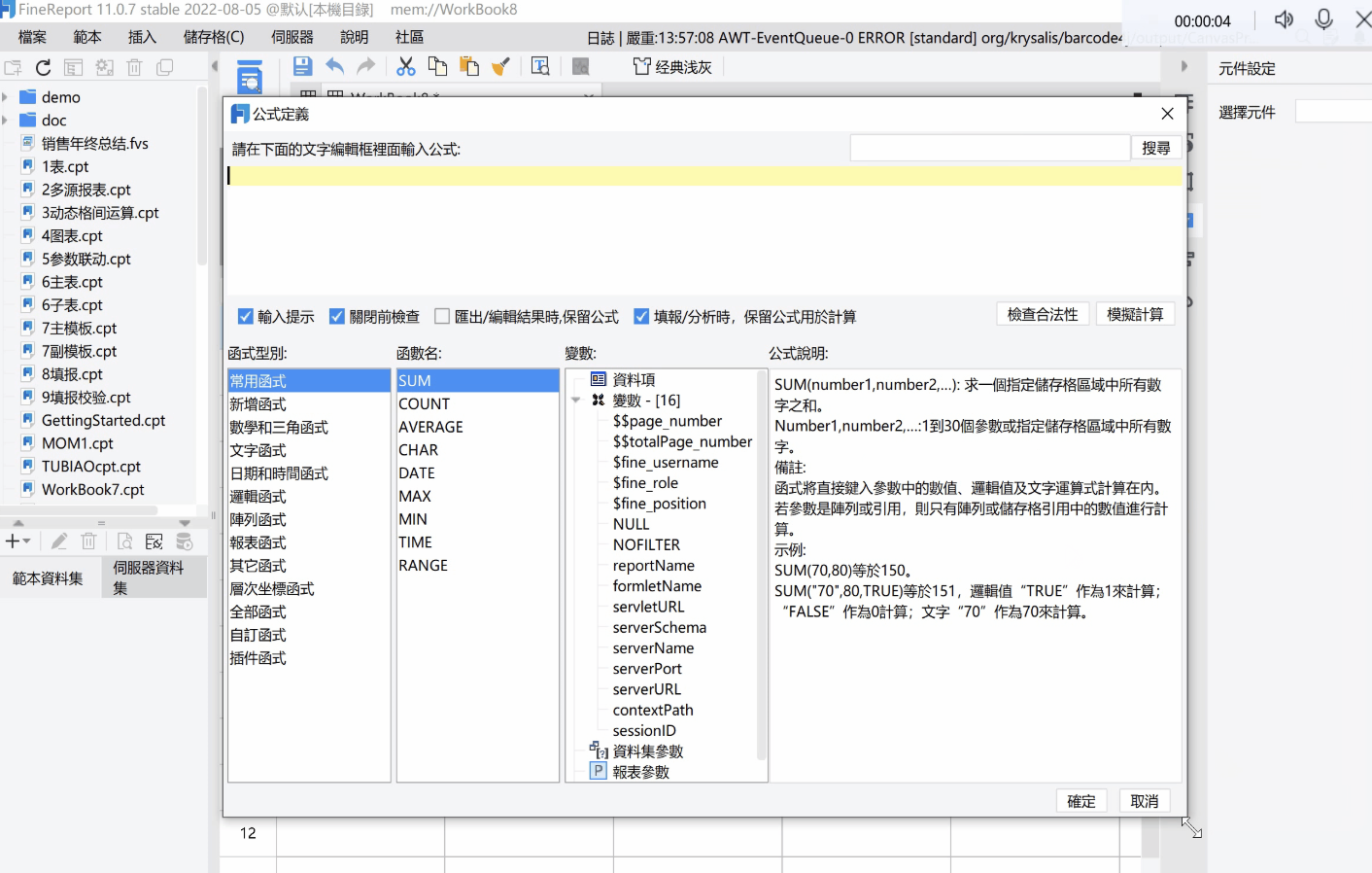

2、在報表層建立公司級 OEE 計算標準

對於在不同產線、班別或工廠之間,遇到OEE計算方式不一致的問題。FineReport讓你可以在報表層統一設定OEE計算公式,確保全公司都用相同的標準。你可以根據企業實際需求,設定稼動率、性能稼動率、良品率的計算邏輯,並將這些標準固化在報表模板中。

在 FineReport 中,可以將 OEE 計算公式及其細節設定為統一的邏輯規則,例如:

- 統一定義計畫停機與非計畫停機

- 統一標準節拍(Cycle Time)來源

- 統一良品、不良品的判定方式

- 統一班別時間與產線維度

- 並在所有 OEE 報表與看板中共用同一份計

建立公司級OEE計算標準時,你可以依照下列步驟進行:

- 盤點現有資料來源,確認各系統的數據結構

- 依據人、機、料、法等面向,整理生產過程中可能出現的問題

- 在試產階段,利用OEE指標進行設備調機與產能監控

- 持續追蹤產能效率、機台稼動率、良品率等指標,確保達到量產水準

- 將標準化公式嵌入FineReport報表,讓所有部門自動套用

這樣做,你能確保每個產線、每個班別都用同一套OEE計算公式。你不再需要擔心數據口徑不一致,也能更容易推動跨部門的改善專案。

3、打通品質系統,讓 OEE 與品質數據同步

你在追蹤OEE時,品質資料的即時性非常重要。FineReport可以串接各種品質檢驗系統,讓良品率等品質數據與OEE指標同步更新。當品質資料一有變動,OEE報表就會自動反映最新狀態。你不再需要等待人工彙整或手動輸入,決策速度大幅提升。

FineReport 可以與 QMS、LIMS 或品質相關資料庫整合,做到:

- 定時自動抓取最新不良品數據

- 以批次或即時方式更新良品率

- 將 OEE 看板與品質看板打通,呈現「品質 × 效率」的綜合視圖

進階做法還可以:

- 當某段時間內 OEE 正常,但不良率異常升高時,主動告警

- 將 OEE 趨勢與品質異常事件關聯起來,協助做 root cause 分析

OEE 三大問題 × FineReport 解決方案總結表

| 問題 | FineReport 解決方案 |

|---|---|

| 資料分散,OEE 無法準確計算 | 整合 MES/PLC/ERP/QMS,多來源資料標準化,確保 OEE 計算公式套用一致資料。 |

| 班別、產線、工廠算法不一致 | 建立統一的 OEE 計算邏輯(稼動率、性能、良品率、停機分類、CT),支援跨產線/跨工廠比較。 |

| 品質資料延遲,OEE 數據失真 | 即時同步品質資料,更新良品率,並支援品質異常告警,使 OEE 與品質數據保持一致與準確。 |

想要了解更多企業提升OEE的方案,可參考:如何巧用視覺化改善OEE設備綜合效率?這套方案值得收藏!

未來,隨著高科技產業對製程控制要求越來越高,OEE與品質數據的同步將成為企業競爭力的關鍵。FineReport讓你輕鬆實現這一目標,助你在數位化浪潮中脫穎而出。

FAQ

免費資源下載