制造企业数字化转型案例:灯塔工厂丹佛斯的智能之路!

一、丹佛斯企业介绍

在当今的世界,丹佛斯这个名字已经和无数的家庭、商用设备、工业应用以及公共设施紧密相连。自1933年梅兹·柯劳森在丹麦诺德堡创立了一家个人企业以来,经过90年的发展,丹佛斯已经成为丹麦最大的跨国工业集团之一。作为全球节能环保领域的领导者,丹佛斯集团下设五个事业部,包括制冷与空调控制部、商用压缩机部、住宅供热与空调事业部、区域能源部以及电力电子部,这些部门不仅为民用和商用供暖、制冷和空调、食品冷冻和工业产品线自动控制领域提供先进的技术和解决方案,更在现代生活的舒适度和推动环保和清洁能源的发展中发挥着重要作用。中国第一高楼“上海中心”使用丹佛斯变频器和平衡阀,其供热和制冷系统的能耗降低约20-40%。

自上世纪90年代中期正式进入中国市场以来,丹佛斯始终把中国视为“第二家乡市场”,不断加强在中国市场的投资和经营。如今,中国已成为丹佛斯全球第二大市场,员工数量在全球名列第二,并已成为丹佛斯最大的采购来源国。作为制冷和空调领域世界领先的产品制造商和服务供应商,丹佛斯(天津)有限公司是丹佛斯集团在华建立的首个独资工厂,位于天津市武清开发区,自1996年成立至今已拥有两个厂区,总占地面积达6.2万平方米,现已成为丹佛斯在丹麦本土以外最大的生产基地,并成为了世界灯塔工厂与智能制造标杆企业。

本文将为您深入剖析丹佛斯与帆软的数字化合作案例,展示在这一合作中是如何成功实现数字与业务的紧密融合,从而为企业带来显著的发展成果,为读者提供宝贵的经验和启示。

二、丹佛斯数字化转型痛点

“灯塔工厂”,是指在第四次工业革命尖端技术应用整合等方面卓有成效、堪为全球表率的领先企业。2019年1月,全球共有16家“灯塔工厂“从1000家制造商初始清单中选出,丹佛斯(天津)有限公司便是其中之一。其F工厂机加工车间致力于制冷压缩机的生产,以保安全、保质量为前提,每年提升生产效率10%以上,报废率降低5%以上。机加工车间最初从2011年就开始了数字化之路,制作了十余个数字化系统,包括SPC系统、测量数据自动上传系统、压力监控系统等,但这些系统都有局限性,互不兼容,没有实现很好的整合,形成了数据孤岛,而且这些系统的使用界面比较僵化,遇到变更只能找系统供应商进行维护,后期维护成本相当大。

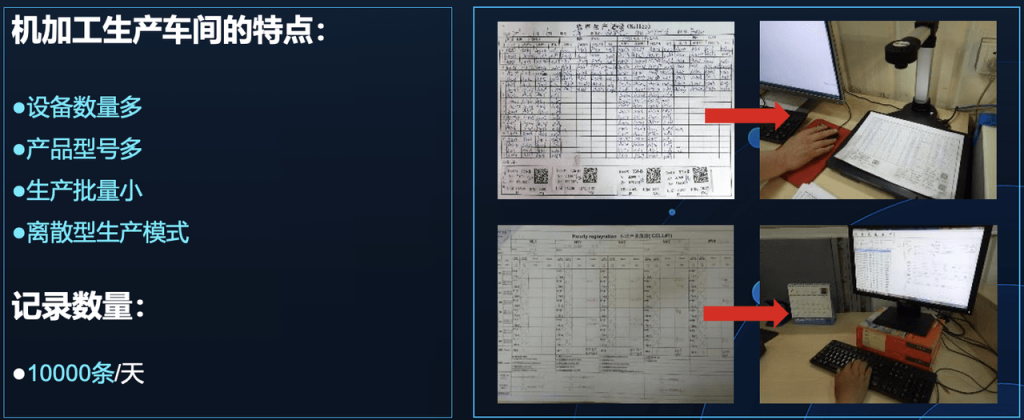

机加工生产车间的特点是设备数量多、产品型号多、生产批量小,是一种典型的离散型生产模式。因此,对于每个工件的记录与产品追踪一直是机加工车间的一项重要而又繁重的工作。过去,整个车间每天产生手工记录10000条左右,这给记录保存与查找都带来很大压力。

三、丹佛斯数字化转型解决方案

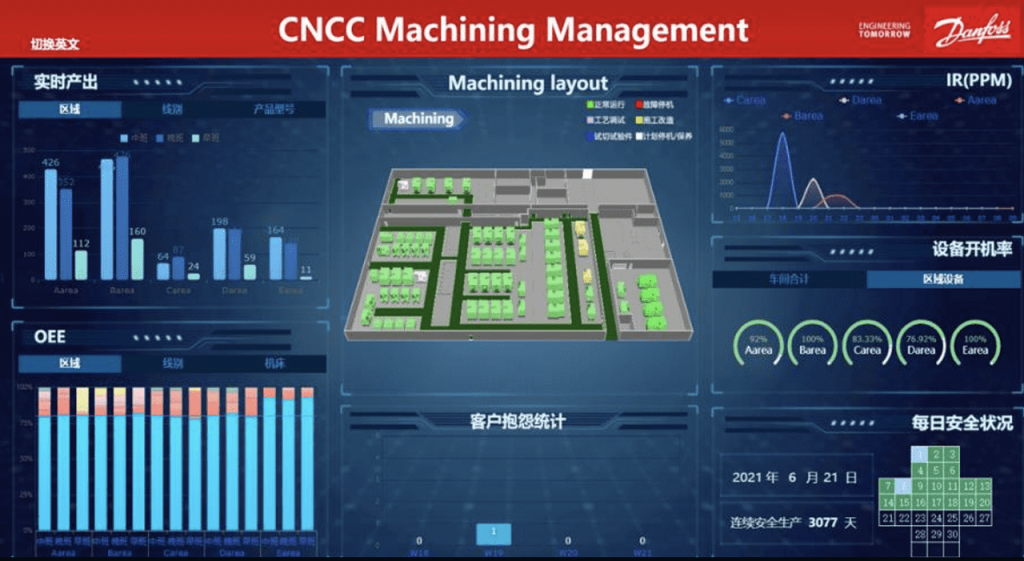

基于这个痛点,2020年机加工车间启动了信息化管理系统的项目,经过多种方案的比对与生产现场实际情况,最终选择了手持终端PDA录入加FineReport展示的方案。一方面,手持终端PDA体积小方便携带,可在各个设备间灵活配备,通过扫工件上的二维码的方式进行数据收集,非常适合离散型生产模式。另一方面,FineReport 可支持快速部署,设计器具备强大的填报和查询分析功能,及炫酷的大屏可视化展示,包含丰富的可视化图表、3D 图表插件等。方案落实后仅用2周左右时间,机加工车间大屏驾驶舱即制作完成,并在1个月内,完成了车间主要KPI指标追踪分析报表的制作。

依照机加工车间信息化三步走的规划,目前车间已实现信息化、数据化管理,让数据成为生产力变为现实。这个解决方案不仅解决了机加工车间设备数量多、产品型号多、生产批量小的问题,而且使整个车间的生产过程更加透明化、可视化。同时,该系统还可以实时监控设备的运行状态和生产数据,支持移动端+PC端,方便管理人员及时掌握生产情况并做出相应的调整。

车间主要KPI实时监控

以往,车间KPI由人工用传统Excel表统计,即使给每个KPI做了Excel的模板,统计起来仍然比较耗时,每天的生产数据需要1-2个小时才能统计计算出KPI,每周的周报KPI则需要4-6小时统计,这样不仅费时,KPI还有滞后性,不能反映生产现场的当时的实际状况。

因此,一个能实时展示当前KPI状态的大屏是车间最迫切的需求。通过FineReport将车间主要KPI,如产出、OEE、报废率、设备状态、客户抱怨、安全状态等集中在KPI驾驶舱展示,生产现场的数据在6秒内就可以刷新到大屏展示,做到了车间实时监控,KPI即为当班次的实时状态。一旦出现KPI偏差,工艺、维修等辅助人员可以立即现场进行问题处理,大大提升了问题解决的时效性与工作效率,直接效率提升2.8%。

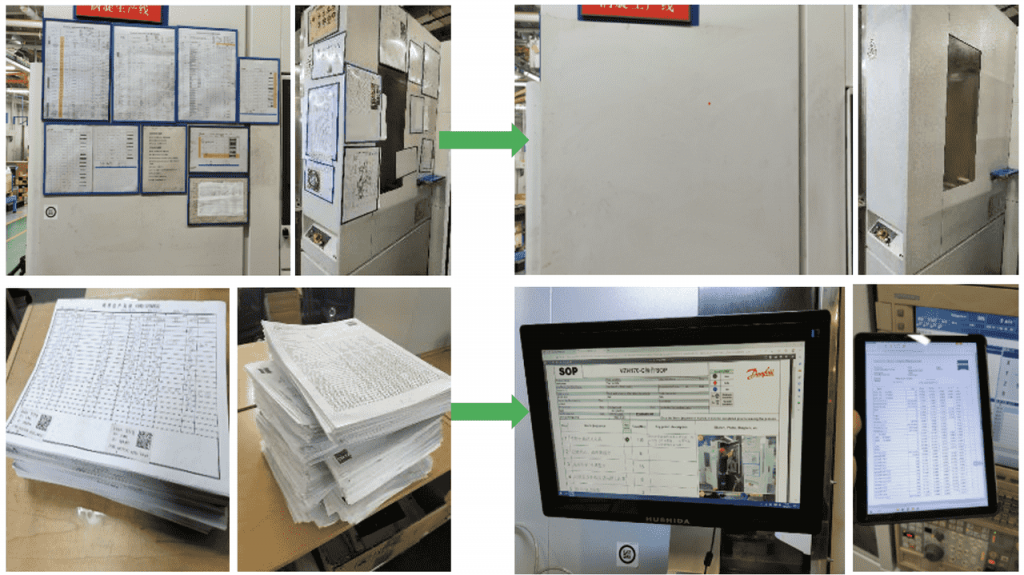

无纸化(Machining paperless)应用实现低碳减排

2016年至今,丹佛斯武清园区销售增加51%,总能耗反而减少3%,能效提升56%,能源强度降低36%,碳排放强度降低29%,每年减排18000吨。伴随着集团绿色低碳发展之路的稳步推进,机加工车间通过FineReport推进了无纸化实施。无纸化项目推进前,机加工车间的操作SOP、CI、机床点检等文件张贴在机床护板上,存在纸版文件脏污破损,更新不及时的问题。同时,所有生产记录、CMM报告需进行纸版打印,造成了大量的纸张使用成本。

如今,文件发放流程、生产计划导入至系统、CR记录、CMM报告无纸化、小时跟踪、机床/防呆点检等环节都实现了流程化管理。机床表面除安全标识外,不再张贴其他文件,各类文件直接发放至生产工位显示屏,后台统一更新管理。生产记录、CMM报告以电子版形式在工位显示屏或PAD显示,不需打印,每月节省纸张30箱左右,每年可节省纸张及打印机维护费用35000元。

产出分析与质量分析

产出及质量分析是我们在生产过程中不可或缺的一部分。通过多维度、实时的查询和分析,实现全面了解车间的生产效率和产品质量的可能性,为后续的持续改善提供有力的数据支撑。每年,车间通过大屏都能看到效率得到大幅度提升,报废率也得到了有效的降低,这些都为生产带来了可观的效益。

67年前,我国制造的第一台电冰箱“雪花”的制冷压缩机来自丹佛斯。27年前,丹佛斯商用压缩机落户天津武清,成为其扎根中国市场的首个工厂。如今,丹佛斯将更多高端和核心业务板块、产线转移到武清。作为“灯塔工厂”的加工制造型车间,从2020年10月份至今共开发了6个分析模块,100余个分析报表,每个月都有新的想法通过FineReport快速实现,在短短几个月节省人力3人,OEE提升3%以上,整体效率提升6%左右。

四、结语

通过近一个世纪的坚守和创新,丹佛斯在世界舞台上展现出独特的光芒。其在数字化转型的征程中,通过引入先进的信息化管理系统,成功解决了机加工车间面临的诸多痛点,使生产过程更加透明化、可视化。数字化转型不仅提高了生产效率,而且为可持续发展做出了积极贡献。

帆软软件深耕数字行业,能够基于强大的底层数据仓库与数据集成技术,为企业梳理指标体系,建立全面、便捷、直观的经营、财务、绩效、风险和监管一体化的报表系统与数据分析平台,并为各业务部门人员及领导提供PC端、移动端等可视化大屏查看方式,有效提高工作效率与需求响应速度。

为协助制造企业迈向数字化转型,帆软成立了数字制造事业部,专注于制造业领域的数据分析与数据规划。截至今日,团队已成功服务了数百个数据分析项目,覆盖了经营管理、营销、生产、售后、供应链、质量、财务、人力资源、集团管理等多个领域,拥有丰富的实践经验。

若想了解更多关于制造业数字化转型的解决方案,您可以查看《帆软智能制造解决方案》,或点击下方图片👇,快速获得帆软为您提供的制造业数字化方案建议、免费的数据产品试用和同行业标杆案例学习参考。

立即沟通

立即沟通