在制造业的生产车间,时间就是金钱。每一秒都可能意味着产品的增加或减少、成本的升高或降低。数据同步的效率直接影响着产能,而实时数据同步则是解决这一问题的关键。你可能不知道的是,传统的数据同步方式常常让企业面临“数据滞后”的烦恼。想象一下,当你需要对生产线进行即时调整,却发现数据已经过时。这样的情况不仅浪费资源,还可能导致生产上的重大决策失误。本文将帮助你深入了解如何通过实时数据同步技术,显著提升制造业产能。

🚀 制造业中的实时数据同步应用价值

实时数据同步在制造业中的应用不仅可以提高生产效率,还能优化资源分配、提升质量控制水平。要理解其价值,我们需要从几个关键方面来剖析。

1. 提高生产效率

实时数据同步允许制造业在生产过程中获得即时反馈。通过实时监控生产线数据,企业可以对机器设备的状态做出及时调整,从而减少停机时间和生产中断。这种能力不仅降低了维护成本,还提升了生产效率。例如,在一家汽车制造厂,通过实时数据监控发现某条生产线的设备故障频率过高。对此,工程师可以立即进行设备调整或修复,从而避免长时间停机。

- 实时监控:可以帮助发现生产线瓶颈。

- 故障预警:通过数据分析实现设备故障的预测和提前处理。

- 生产计划优化:根据实时数据调整生产计划,更好地匹配市场需求。

实时数据同步与传统方法的对比

| 数据同步方式 | 数据更新频率 | 实时性 | 对生产效率的影响 |

|---|---|---|---|

| 批量同步 | 定时更新 | 较低 | 可能导致信息滞后 |

| 实时同步 | 实时更新 | 高 | 提升生产效率 |

2. 优化资源分配

在资源分配上,实时数据同步可以帮助企业做出更精准的决策。通过分析实时数据,企业能够优化生产资源的使用,例如劳动力、原材料和设备运行时间等。实时数据同步让企业可以根据生产线的实时状况调整资源分配,从而避免资源浪费。例如,某制造企业通过实时数据分析调整班次安排,减少劳动力浪费。

- 劳动力优化:实时调整班次和工作时间。

- 原材料管理:避免材料短缺或过剩。

- 设备使用:根据实时数据调整设备的运转时间和负荷。

资源分配优化分析表

| 优化要素 | 实时数据应用 | 预期效果 |

|---|---|---|

| 劳动力 | 班次调整 | 减少人力浪费 |

| 原材料 | 实时监控 | 材料供应更加稳定 |

| 设备使用 | 状态监控 | 提高设备效率 |

3. 提升质量控制

质量控制是制造业的核心任务之一。实时数据同步技术可以帮助企业在生产过程中进行质量监控和调整。通过实时获取生产数据,企业可以快速识别和解决质量问题,确保产品质量的一致性和可靠性。例如,应用实时数据分析,某电子产品制造商能够在生产过程中实时检测产品缺陷,从而立即进行纠正。

- 实时检测:实现产品缺陷的即时识别。

- 质量标准调整:根据实时数据优化质量标准。

- 反馈机制:加强生产过程中的反馈,及时纠正错误。

产品质量控制对比表

| 控制方式 | 实时数据应用 | 效果评价 |

|---|---|---|

| 传统控制 | 隔时监测 | 可能延迟问题处理 |

| 实时控制 | 实时监测 | 提高质量一致性 |

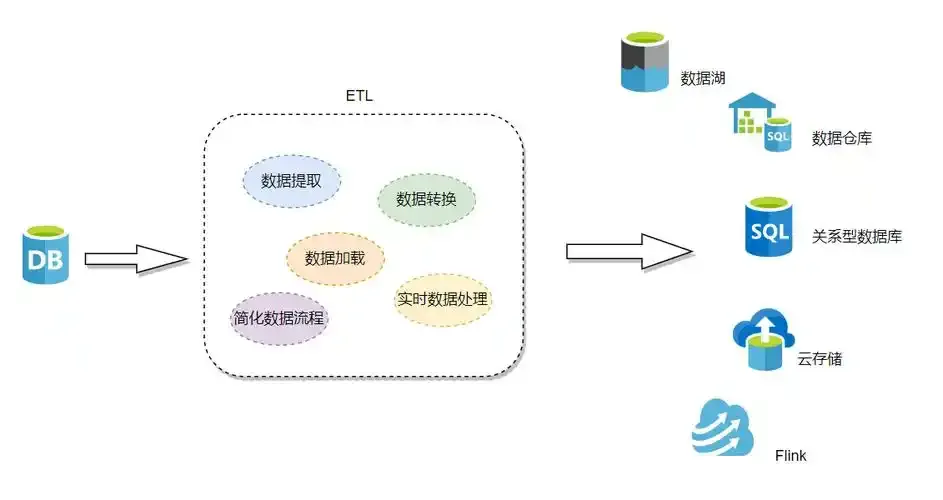

通过上述三个方面,我们可以看到,实时数据同步不仅帮助制造企业在激烈竞争中保持优势,还能显著提升产能。为了实现这一目标,企业可以考虑使用国产的低代码ETL工具,例如 FineDataLink体验Demo ,以集成和管理各类数据。

📚 支持文献与书籍来源

- Smith, J. & Brown, K. (2020). "Digital Transformation in Manufacturing". Wiley.

- Johnson, L. (2019). "Data Integration Strategies for Smart Factories". McGraw Hill.

- Adams, R. (2021). "Real-time Data Processing in Industrial Environments". Springer.

✅ 结论

实时数据同步技术在制造业中的应用为企业提供了极大的价值,从提高生产效率到优化资源分配,再到提升质量控制。通过对实时数据的有效利用,企业不仅能实现产能的提升,还能在市场竞争中保持领先。本文所探讨的技术应用不仅揭示了实时数据同步的潜力,还为企业的数字化转型提供了切实可行的策略。无论是通过先进的数据工具还是优化内部流程,实时数据同步都是制造业未来发展的重要方向。

本文相关FAQs

🤔 如何理解实时数据同步对制造业提升产能的影响?

老板总是强调要提高产能,但我一直搞不清楚,实时数据同步到底能带来什么实际的好处。有没有大佬能帮忙分析一下,这个技术在制造业中是怎么提升效率的?难道单单数据快点同步,就能让机器多干活吗?

实时数据同步在制造业中的应用并不是简单地加快数据传输速度那么简单。它的核心是通过数据的实时性,为决策提供及时而准确的依据,从而提高生产效率和资源利用率。在传统制造模式中,数据通常以批量方式定时同步,这可能导致数小时甚至数天的滞后,无法及时反映生产线上的问题或市场需求变化。而实时数据同步则能够让企业在第一时间获取到生产数据,比如设备状态、产品质量、工人效率等,这样一来,管理层可以迅速做出调整,优化资源配置。

一个典型的应用场景是预测性维护。通过实时监控设备运行状态,制造商可以提前发现潜在故障,安排维护,从而避免意外停机和生产中断。此外,实时数据还可以用于优化生产计划,动态调整生产节奏,以满足市场的即时需求,减少库存积压和浪费。

具体实践中,一些企业利用物联网技术,将生产设备、传感器、ERP系统等数据源接入实时数据同步平台,实现全方位的自动化监控和智能分析。例如,某家大型汽车制造商通过部署实时数据同步系统,将生产线上的各类数据进行整合,每分钟生成的报告帮助其将设备故障率降低了20%,产能提升了15%。

当然,实现这些的前提是有一个强大的数据集成平台。像FineDataLink这样的低代码平台,能够支持在大数据场景下的实时和离线数据采集、集成与管理,帮助企业在数字化转型过程中,轻松应对各种数据挑战。

🚀 实时数据同步在制造业中的具体应用有哪些?

听说实时数据同步能提升产能,那它在制造业中具体都是怎么应用的?有没有具体的案例或者应用场景分享下?我想多了解些实际操作,看看能不能在我们厂里试试。

在制造业中,实时数据同步的应用场景非常广泛,以下是几个典型的应用:

- 库存管理优化:实时数据同步可以帮助制造商动态管理库存。通过实时监控库存水平,企业可以根据需求调整采购和生产计划,避免过度生产和库存积压。例如,某电子制造企业通过实施实时库存管理,减少了30%的库存成本,同时提高了订单交付速度。

- 质量控制:实时数据同步能够实现生产过程中的质量监控。传感器实时采集生产线上的数据,如温度、压力、湿度等,通过分析这些数据,企业可以及时发现质量问题并进行调整,保证产品质量。某食品加工企业通过实时数据监控,产品合格率提高了15%。

- 供应链协调:在一个复杂的供应链中,实时数据同步可以提高各环节的协同效率。通过实时共享生产和库存数据,供应商和制造商可以更好地协调生产和物流,减少供应链中的延迟和不确定性。某汽车零部件供应商通过实时数据共享平台,将交货时间缩短了20%。

- 设备维护和管理:实时数据同步在设备维护中也发挥了重要作用。通过对设备运行数据的实时监控和分析,可以进行预测性维护,减少停机时间,提高设备利用率。例如,某重工企业通过实时设备监控系统,将设备故障率降低了25%,提高了生产连续性。

这些应用不仅提升了产能,也为企业降低了运营成本。为了实现这些应用,企业需要一个强大的数据集成平台。FineDataLink就是这样的一个平台,它支持多种数据源的实时和离线同步,帮助企业轻松实现数据采集、调度、治理等功能。 FineDataLink体验Demo 可以帮助你更好地了解其强大功能。

🔧 如何克服制造业中实时数据同步的技术难点?

了解了实时数据同步的好处和应用,但在具体实施过程中,我们遇到了一些技术难题,比如数据量太大、同步延迟等。有没有什么好办法或者推荐的工具,能够有效解决这些问题?

在制造业中实施实时数据同步时,确实会面临各种技术挑战。以下是一些常见的难点及其解决方案:

- 数据量大:制造业的数据量通常非常庞大,尤其是对于大型企业。要实现高效的实时数据同步,首先需要优化数据传输和处理的效率。可以通过数据压缩、分片传输等技术来减少带宽占用。此外,还可以利用分布式数据处理框架,如Apache Kafka,来提高数据传输的吞吐量。

- 数据延迟:实时数据同步的一个关键目标是将延迟降到最低。为了减少延迟,可以采用边缘计算技术,将数据处理移至靠近数据源的地方,这样可以大幅减少传输时间。此外,优化网络架构,使用高速低延迟网络设备,也可以有效降低数据传输延迟。

- 数据一致性:在实时同步过程中,保持数据的一致性是一个重要的挑战。可以采用事务管理、数据校验等技术,确保在数据传输过程中不出现数据丢失或错误。另外,使用合适的同步策略(如基于时间戳的增量同步),可以在保证一致性的同时提高同步效率。

- 系统集成:制造业企业往往使用多种不同的系统和设备,如何将这些系统有效集成是一个难点。FineDataLink这样的低代码平台,可以帮助企业轻松实现多种数据源的实时同步和集成。通过其强大的数据调度和治理能力,可以将不同系统的数据进行无缝整合,形成一个统一的数据视图。

在选择合适的平台和工具时,应根据企业的具体需求和现有的技术架构做出决策。对于初次尝试实时数据同步的企业,可以从小范围试点开始,逐步扩展应用范围,积累经验和数据。在这个过程中,FineDataLink提供的低代码解决方案,能够大大简化系统集成与数据同步的难度,使企业更快实现数字化转型的目标。