在现代制造业中,产品质量的提升不仅仅是企业声誉的保障,更是市场竞争力的关键。每年因产品质量问题导致的损失,全球制造业损失达数十亿美元。这背后隐藏着一个大家并不陌生的痛点:如何在保证生产效率的同时,持续提高产品质量?在这个背景下,制造执行系统(MES)成为解决这一难题的关键工具。它不仅实现了生产过程的数字化管理,还通过实时监控生产标准,为企业提供了提升产品质量的新途径。

📊 一、MES系统的核心功能概述

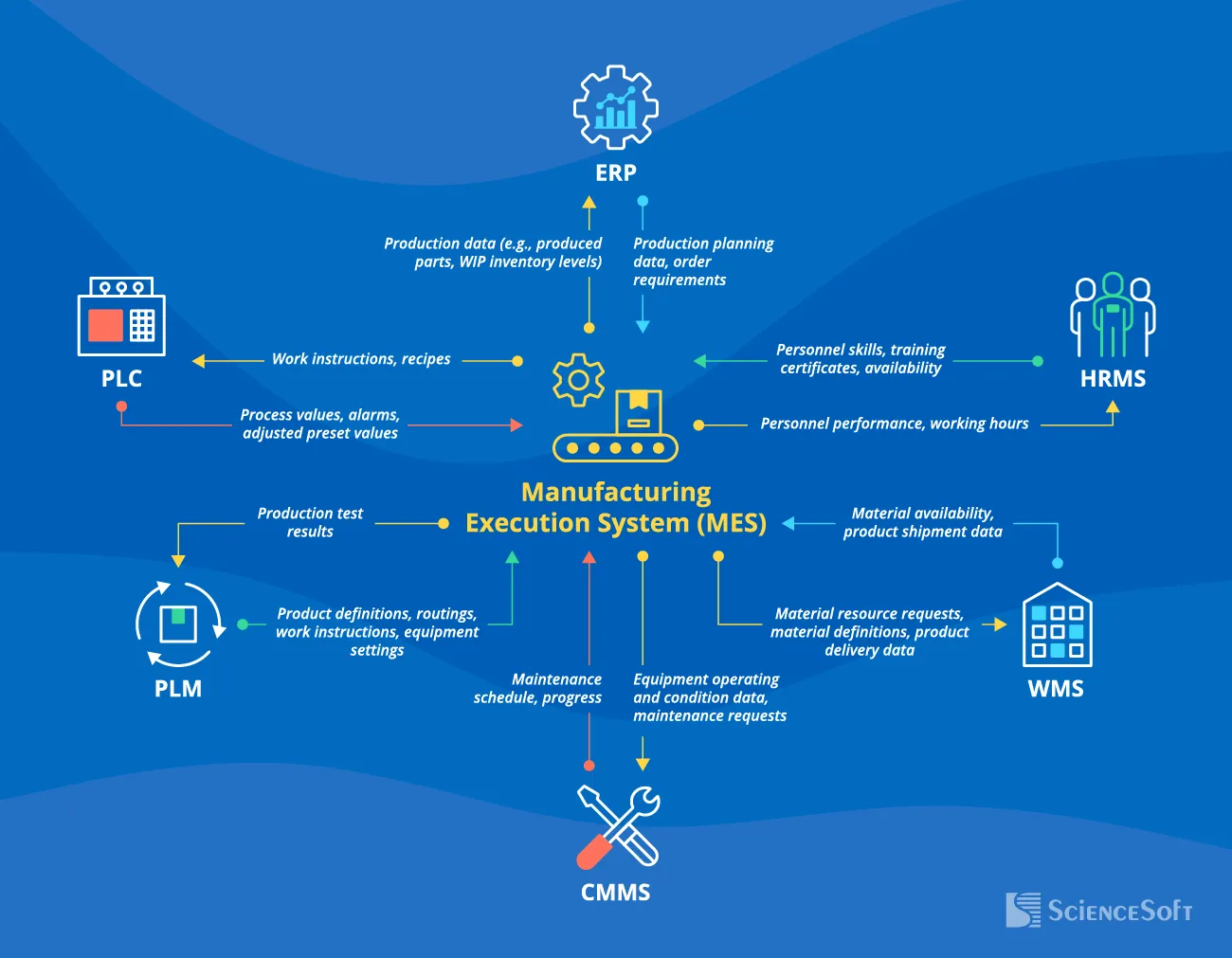

在探索如何通过MES系统提升产品质量之前,我们有必要先了解MES的核心功能。MES系统是连接企业管理层与车间执行层的桥梁,提供实时的数据采集和过程控制功能。

| 功能模块 | 主要功能 | 作用 |

|---|---|---|

| 生产调度 | 实时监控生产进度,优化生产计划 | 提升生产效率 |

| 质量管理 | 记录和分析产品质量数据,实时检测 | 提高产品质量 |

| 设备管理 | 监控设备状态,进行预防性维护 | 降低设备故障率 |

| 物料管理 | 跟踪物料使用情况,优化库存 | 降低库存成本 |

1. 实时生产调度与优化

MES系统通过实时生产调度功能,确保生产计划的合理性和可执行性。它能够根据市场需求变化、资源状况和生产能力,动态调整生产计划。这样不仅可以减少生产延误和资源浪费,还能提升生产弹性。

实时调度的优势在于它提供了一个动态的生产环境,企业可以根据生产线的实际情况进行调整。例如,当某个生产环节出现瓶颈时,系统可以自动计算出最优的生产路径,减少停机时间。

2. 质量管理与数据分析

质量管理是MES系统中最重要的模块之一。它通过记录和分析生产过程中的质量数据,帮助企业识别和解决质量问题。MES系统能够实时采集生产过程中的各项数据,并将其与预设的质量标准进行对比,及时发现偏差并发出警报。

此外,MES系统还支持多维度的质量数据分析,通过对历史数据的分析,企业可以识别出长期存在的质量问题,从而进行针对性的改进。例如,通过数据分析发现某条生产线的故障率较高,企业可以检查该生产线的设备维护记录和操作流程,从根本上解决问题。

3. 设备管理与维护优化

MES系统的设备管理模块能够实时监控设备状态,并预测设备的维护需求。这一功能的核心在于通过数据分析和预测模型,提前发现设备潜在的故障风险,进行预防性维护,避免生产中的突发停机。

设备的实时监控还可以帮助企业优化维护计划,减少不必要的维护停机时间。例如,通过监控设备的运行参数,MES系统可以判断出设备的最佳维护周期,从而减少设备的非计划停机,提高生产线的整体效率。

4. 物料管理与库存优化

物料管理是MES系统中一个容易被忽视但却至关重要的功能模块。MES系统通过实时跟踪物料的使用情况,帮助企业优化库存管理。它可以自动生成物料使用报告,预测未来的物料需求,避免库存过剩或短缺。

通过对物料使用情况的详细分析,企业可以优化供应链管理,减少库存成本。例如,MES系统可以与供应商系统进行对接,实现自动补货,确保生产所需的物料及时到位,从而保障生产的连续性。

🔍 二、通过MES提升产品质量的具体步骤

提升产品质量是一个系统工程,MES系统在其中扮演着不可或缺的角色。那么,企业如何通过MES系统具体实施质量提升呢?

1. 数据驱动的质量控制

MES系统提供了一个数据驱动的质量控制平台,企业可以通过数据分析,找出影响产品质量的关键因素。实施数据驱动的质量控制需要企业首先建立完善的数据采集体系,确保数据的准确性和实时性。

一旦数据采集到位,企业可以利用MES系统的分析功能,识别出生产过程中的质量瓶颈。例如,通过对各工序的合格率进行分析,企业可以发现某工序的质量问题,然后通过工艺优化或员工培训来解决该问题。

2. 实时监控与反馈机制

实时监控是MES系统提升产品质量的核心功能之一。通过实时监控生产过程中的各项质量指标,企业可以及时发现并解决生产中的质量问题,避免不合格产品的产生。

建立有效的反馈机制也是保证质量提升的关键。MES系统可以将实时监控的数据通过可视化界面反馈给生产操作人员,使他们能够及时调整生产操作。同时,MES系统还可以将这些数据反馈给质量管理人员,帮助其进行质量分析和决策。

3. 标准化操作与培训

MES系统可以帮助企业实现生产操作的标准化,通过为每一个生产环节制定详细的操作标准,企业可以减少人为操作失误,提高产品一致性。

在此基础上,企业需要加强员工培训,确保每一个操作人员都能正确执行标准化操作。MES系统可以通过在线培训模块,提供员工所需的培训资源和考核工具,帮助员工快速掌握标准操作流程。

4. 持续改进与创新

通过MES系统的数据分析和反馈机制,企业可以在质量管理上实现持续改进。这需要企业建立一个持续改进的文化,鼓励员工参与质量改进活动,并提供相应的激励机制。

创新是企业提升产品质量的源动力。通过MES系统,企业可以尝试新的生产工艺和技术,并通过数据分析验证其效果。这不仅有助于提高产品质量,还可以帮助企业在激烈的市场竞争中保持技术领先。

📈 三、成功案例分析与启示

为了更好地理解MES系统如何有效提升产品质量,我们可以通过具体的案例分析来探索其实际应用效果。

1. 案例分析:某汽车制造企业的实践

某知名汽车制造企业在引入MES系统之前,面临着严重的产品质量问题。由于生产线的复杂性,质量检测主要依赖于人工,这导致了检测效率低下和质量问题的遗漏。

引入MES系统后,该企业通过自动化的质量检测和实时数据分析,实现了质量管理的数字化转型。MES系统实时采集每一个生产环节的质量数据,并将其与设定的质量标准进行对比,及时发现和纠正生产中的质量问题。

通过这一系统,该企业的产品合格率提高了20%,同时生产成本降低了15%。更重要的是,企业的市场竞争力得到了显著提升,客户满意度也随之提高。

2. 案例启示:关键成功因素

从上述案例中,我们可以总结出几个成功因素:

- 数据的准确性和实时性:MES系统的数据采集和分析功能是提升质量的基础,确保数据的准确性和实时性是关键。

- 全面的质量管理体系:MES系统需要与企业现有的质量管理体系紧密结合,形成一个闭环的质量管理流程。

- 员工的参与和支持:质量提升不仅仅是技术问题,还需要全体员工的参与和支持。企业需要通过有效的培训和激励机制,调动员工的积极性。

通过这些成功因素,我们可以看到,MES系统不仅是一个技术工具,更是企业实现质量管理数字化转型的战略伙伴。

🔗 四、总结:MES系统的价值与未来展望

MES系统在提升产品质量方面的作用毋庸置疑。它通过实时数据采集与分析、质量管理的自动化和标准化操作,帮助企业在激烈的市场竞争中保持优势。

然而,MES系统的价值不仅仅体现在质量提升上。通过与企业其他信息系统的集成,MES系统可以为企业提供一个全面的数字化管理平台,助力企业实现全面的数字化转型。

在未来,随着物联网、人工智能等新技术的发展,MES系统的功能将会更加丰富,其应用领域也将更加广泛。企业需要不断探索和创新,充分利用MES系统的优势,以应对未来的挑战和机遇。

在企业数字化系统的选择上,帆软作为数据集成和分析的解决方案厂商,推出的 FineReport免费下载试用 、 FineBI在线试用 和 FineDataLink体验Demo 等工具,为企业提供了一站式的商业智能解决方案,值得企业在数字化转型过程中优先考虑。

参考文献

- Smith, J. (2020). Manufacturing Execution Systems: A Comprehensive Guide. New York: McGraw-Hill.

- Brown, T. (2019). Quality Management in Manufacturing: Theory and Practice. London: Wiley.

- Johnson, A. (2021). Digital Transformation in Manufacturing: Strategies for Success. Boston: Pearson Education.

本文相关FAQs

🔍 什么是MES系统,为什么它对提升产品质量至关重要?

最近老板一直在强调要提升产品质量,我听说MES系统是个不错的选择。可是MES到底是什么?它是如何在生产过程中发挥作用的?有没有哪个大佬能帮我解惑一下,给个简单易懂的解释?

MES系统,即制造执行系统,是连接企业ERP与生产现场的关键纽带。它通过实时监控、数据采集、以及生产流程优化等功能,帮助企业提升产品质量。MES能够提供精准的生产数据分析,帮助发现问题所在,并及时调整生产策略。比如,通过MES系统,某企业发现产品质量在某个特定环节出现问题,通过数据分析发现是由于设备老化导致的,及时更换设备后,产品质量明显提升。

产品质量提升的核心在于稳定的生产流程和标准化的操作,而MES系统则是实现这一目标的有效工具。它不仅能够帮助企业实时监控生产过程,还能提供历史数据分析,支持持续改进。通过MES,企业能将质量管理从事后检测转变为事中控制,显著减少质量问题的发生。

在现实应用中,某制造企业通过MES系统实现了生产流程的透明化和标准化,从而将产品合格率提高了15%。通过对生产数据的实时监控,企业能够迅速识别并解决生产过程中出现的质量问题,避免次品的产生。此外,MES系统还能帮助企业更好地管理库存和生产计划,提高生产效率。

📊 如何利用MES系统进行实时监控生产标准?

现在公司已经开始使用MES系统,但我对如何实时监控生产标准还不是很清楚。有没有什么实操经验可以分享一下?具体应该怎么做才能确保生产过程中的每个环节都符合标准?

利用MES系统进行实时监控生产标准需要从几个关键步骤入手。首先,企业需要明确生产标准,并将这些标准输入MES系统作为生产过程中的监控参数。接下来,通过MES系统的实时数据采集功能,企业可以对生产过程中的每个环节进行监控。

一个成功的案例是某电子产品制造商,通过MES系统设定了每个生产环节的质量标准和检测参数。在生产过程中,MES系统自动采集并分析生产数据,一旦检测到某个环节的参数超出设定标准,系统会立即发出警报,提醒操作人员进行调整。通过这种实时监控,企业成功将生产不合格品率降低了20%。

此外,MES系统还能帮助企业进行生产过程的可视化管理。通过实时监控生产数据,管理人员能够直观了解生产线的运行情况,从而更有效地进行生产调度和人员安排。某企业在实施MES系统后,实现了生产线的24小时监控,通过实时数据分析发现并解决了一些潜在的生产问题,确保了生产标准的严格执行。

为了确保MES系统的监控效果,企业还可以定期对系统进行维护和升级,确保数据采集的准确性和监控功能的稳定性。在选择MES系统供应商时,企业应考虑供应商的技术支持和服务能力,以保证系统的长期有效运行。

🚀 如何通过MES系统实现持续的产品质量改进?

经过一段时间的使用,我们发现MES系统确实能够帮助提升产品质量。但我在想,如何才能更好地利用MES系统,实现持续的产品质量改进?有没有什么先进的操作思路或实践案例?

实现持续的产品质量改进需要将MES系统与企业的质量管理体系紧密结合。这不仅仅是监控生产过程,而是通过数据分析发现问题,进行持续改善。企业需要将质量改进目标明确化,并将这些目标输入MES系统作为关键绩效指标(KPI),通过数据监控和分析,实现对生产过程的持续优化。

某汽车零部件制造商通过MES系统设定了多个质量改进目标,包括提高产品合格率、减少生产过程中的质量缺陷等。通过MES系统的实时数据分析功能,该企业能够快速识别生产过程中的薄弱环节,并通过改进生产工艺和设备维护等措施,实现了产品质量的持续提升。

为了确保质量改进的效果,企业还可以将MES系统与其他数据分析工具结合使用。例如,通过帆软的FineReport和FineBI,企业可以对生产数据进行更深入的分析,帮助制定更精确的质量改进方案。通过这些工具,企业可以实现对生产数据的全面分析,从而发现更深层次的质量问题。

此外,企业还应定期进行生产流程的审计,确保质量改进措施的有效实施。通过定期审计,企业能够及时发现并纠正生产过程中的偏差,确保产品质量的稳定性和持续提升。某企业通过定期审计和数据分析,成功实现了质量管理的全面提升,产品合格率提高了30%。

在实践中,企业还可以通过MES系统实现生产过程的精细化管理,通过对生产数据的深入分析,识别生产中的潜在问题,并采取相应的改进措施,从而实现质量的持续改进。通过这种方式,企业不仅能够提升产品质量,还能够提高生产效率和降低成本。