在当今竞争激烈的市场中,制造企业面临着提高生产效率、减少生产停滞的巨大压力。许多公司已经意识到,依靠传统的管理方法已不足以应对日益复杂的生产流程和市场需求。于是,越来越多的企业开始将目光投向MES系统(制造执行系统),以期通过数字化手段优化生产流程,提升生产力并减少不必要的浪费。据研究表明,采用MES系统的企业,生产效率可提升20%-25%,生产停滞时间减少30%-40%【1】。本文将深入探讨如何通过MES系统优化公司生产流程,提高效率,减少生产停滞。

🏭 一、MES系统的基本功能与价值

MES系统是制造业数字化转型的重要工具,它在生产管理中扮演着不可或缺的角色。那么,MES系统到底有哪些基本功能,又能为企业带来怎样的价值呢?

1. 车间数据实时监控

MES系统的核心功能之一便是对车间数据的实时监控。通过对生产设备、生产线状态、人员工时等关键数据的采集与分析,MES系统能够实时反映车间的生产状况,帮助管理层及时发现问题并做出调整。例如,某大型汽车制造商通过MES系统对其车间进行数据监控,发现某一生产环节的设备利用率偏低,最终通过调整设备排产计划,提升了整体生产效率。

| 数据监控功能 | 价值体现 | 案例效果 |

|---|---|---|

| 实时数据采集 | 提高响应速度 | 设备利用率提升20% |

| 异常报警 | 降低故障影响时间 | 故障停机时间减少30% |

| 数据分析报告 | 提供决策支持 | 决策周期缩短25% |

- 实时数据采集:MES系统能够自动采集和汇总生产设备与生产线的运行数据,使管理人员在第一时间了解车间动态。

- 异常报警:一旦数据超出设定的正常范围,MES系统会自动发出警报,提醒相关人员及时处理。

- 数据分析报告:基于采集的数据,MES系统可以生成详细的分析报告,帮助企业做出科学的决策。

2. 生产计划与调度优化

生产计划与调度是制造企业面临的另一大挑战。MES系统通过对生产订单、物料库存、设备状态等信息的整合与分析,能够帮助企业优化生产计划与调度,从而提高生产效率。例如,某电子产品制造公司通过MES系统对生产计划进行优化,实现了订单按期交付率的显著提升。

| 生产计划功能 | 价值体现 | 案例效果 |

|---|---|---|

| 计划编排 | 提高产能利用率 | 产能利用率提升15% |

| 排程优化 | 减少等待时间 | 等待时间减少20% |

| 动态调整 | 应对突发需求 | 突发订单响应速度提升30% |

- 计划编排:MES系统能够根据订单优先级、物料供应情况和设备状态自动编排生产计划。

- 排程优化:通过分析不同生产任务之间的关联,MES系统可优化设备与人员的排程,减少生产等待时间。

- 动态调整:面对突发订单或设备故障,MES系统能够快速调整计划,确保生产的连续性和灵活性。

📊 二、通过MES系统减少生产停滞的策略

MES系统在减少生产停滞方面同样发挥着重要作用。生产停滞不仅导致产能浪费,还可能影响客户满意度和企业声誉。接下来,我们探讨如何通过MES系统有效减少生产停滞。

1. 提高设备维护管理

设备故障是导致生产停滞的常见原因之一。MES系统通过设备运行数据的实时监控与分析,可以优化设备的维护管理,从而减少因设备故障导致的生产停滞。例如,某食品加工企业引入MES系统后,通过分析设备的运行数据,改进了设备维护策略,故障率降低了40%。

| 维护管理功能 | 价值体现 | 案例效果 |

|---|---|---|

| 预测性维护 | 降低故障率 | 故障率降低40% |

| 维护计划优化 | 提高设备可用性 | 设备可用性提升25% |

| 故障分析 | 提升问题解决速度 | 解决速度提升35% |

- 预测性维护:MES系统通过对设备历史数据的分析,预测设备潜在故障,提前安排维护,避免生产中断。

- 维护计划优化:基于设备的运行情况和生产需求,MES系统可以优化设备的维护计划,提高设备的可用性。

- 故障分析:设备故障发生后,MES系统能够快速分析故障原因,帮助技术人员迅速解决问题。

2. 流程瓶颈识别与消除

生产流程中的瓶颈是造成生产停滞的另一重要原因。MES系统通过对生产流程的全面监控与分析,能够识别并消除流程中的瓶颈,从而提高生产线的整体效率。例如,某化工企业通过MES系统识别出生产流程中的关键瓶颈,并通过重组生产线布局,将生产效率提升了20%。

| 流程优化功能 | 价值体现 | 案例效果 |

|---|---|---|

| 瓶颈识别 | 提高生产流畅性 | 生产效率提升20% |

| 流程重组 | 优化生产路线 | 生产线利用率提升30% |

| 持续改进 | 提升整体效率 | 整体效率提升25% |

- 瓶颈识别:MES系统能够全面分析生产流程,找出限制生产效率的瓶颈。

- 流程重组:针对识别出的瓶颈,MES系统可以重组生产线布局,优化生产路线。

- 持续改进:MES系统提供的持续监控与数据分析,支持企业不断优化生产流程,提升整体效率。

🚀 三、MES系统与数字化转型的协同效应

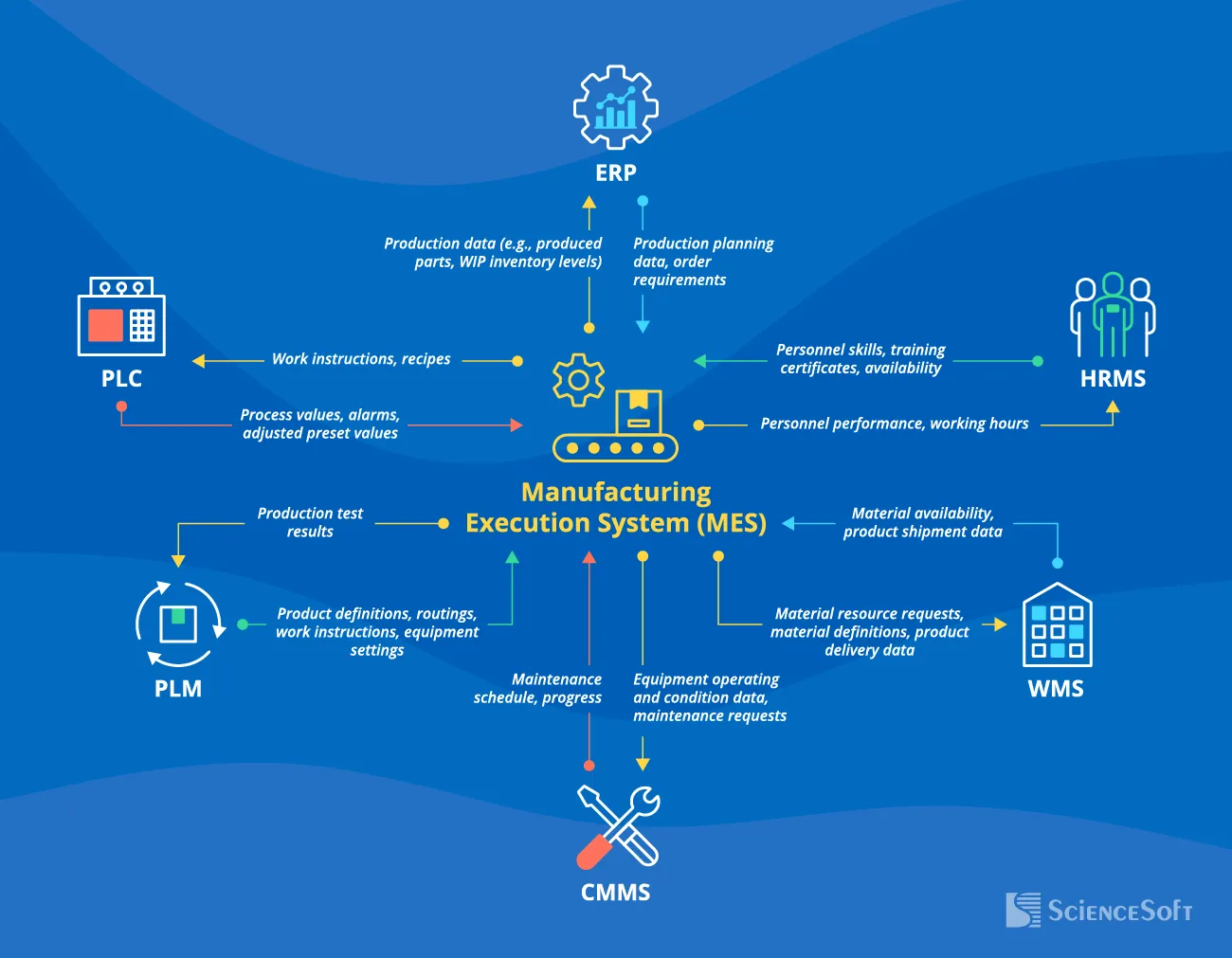

在推动企业数字化转型的过程中,MES系统不仅是生产管理的核心工具,还与其他数字化系统形成强大的协同效应,进一步提升企业的整体竞争力。

1. 数据集成与分析

MES系统与企业其他数字化系统如ERP、PLM等相结合,可以实现数据的无缝集成与分析,从而为企业的战略决策提供更为精准的数据支持。以某大型制造企业为例,他们通过将MES系统与ERP系统集成,实现了从订单到生产的全流程数据联动,大大提升了数据的准确性和决策的效率。

| 集成功能 | 价值体现 | 案例效果 |

|---|---|---|

| 数据共享 | 提高数据透明度 | 数据准确性提升15% |

| 信息联动 | 优化业务流程 | 决策效率提升20% |

| 跨系统分析 | 提升决策质量 | 决策质量提高30% |

- 数据共享:MES系统与其他系统的数据共享,确保各业务部门对数据的实时获取与透明度。

- 信息联动:不同系统之间的信息联动,优化了从订单到生产的业务流程,减少信息孤岛。

- 跨系统分析:通过对不同系统的数据进行综合分析,企业能够制定更具战略性的决策。

在企业数字化转型的过程中,推荐使用帆软的数字化系统解决方案,其中包括 FineReport免费下载试用 、 FineBI在线试用 和 FineDataLink体验Demo ,以实现更加高效的数据集成与分析。

2. 智能决策支持

MES系统通过大数据分析与人工智能技术的结合,为企业提供智能决策支持,帮助管理层更快、更准确地做出决策。例如,某家电制造商通过MES系统的智能分析功能,在生产过程中实时调整生产策略,提高了生产的灵活性和市场响应速度。

| 决策支持功能 | 价值体现 | 案例效果 |

|---|---|---|

| 大数据分析 | 提升决策精度 | 决策错误率降低20% |

| AI辅助决策 | 提高响应速度 | 响应速度提升25% |

| 预测分析 | 降低风险 | 风险降低30% |

- 大数据分析:MES系统利用大数据技术分析海量生产数据,提升决策的精度和可靠性。

- AI辅助决策:通过人工智能技术,MES系统能够在大量数据中自动识别趋势与异常,辅助管理层快速响应市场变化。

- 预测分析:MES系统的预测分析功能,帮助企业提前识别潜在风险,制定有效的应对策略。

📚 结论

通过对MES系统的深入探讨,我们可以看出,MES系统在优化公司生产流程,提高效率,减少生产停滞方面发挥着不可替代的作用。它不仅能够实时监控车间数据,优化生产计划与调度,还能通过设备维护管理和流程瓶颈识别有效减少生产停滞。同时,MES系统与企业其他数字化系统的协同效应,进一步推动了企业的数字化转型。对于任何希望在激烈市场竞争中脱颖而出的企业来说,MES系统绝对是一个值得投资的重要工具。

【参考文献】 [1] McClellan, M. (2002). Collaborative Manufacturing: Using Real-Time Information to Support the Supply Chain. CRC Press. [2] Chandler, A. D. (1990). Scale and Scope: The Dynamics of Industrial Capitalism. Harvard University Press. [3] Womack, J. P., Jones, D. T., & Roos, D. (2007). The Machine That Changed the World. Simon and Schuster.

本文相关FAQs

🤔 MES系统是什么?它如何帮助企业优化生产流程?

很多企业都听说过MES系统,但具体它能做什么、如何优化生产流程,许多人还是一头雾水。老板交代要提升生产效率,减少生产停滞,我该怎么开始?

MES(制造执行系统)是企业信息化的重要组成部分。它通过连接生产设备、人员和管理系统,实现车间级的精细化管理。在MES系统中,核心是透明化生产过程。它能实时采集生产数据,监控设备状态,追踪产品生产进度,确保每个环节都在最佳状态运行。

背景知识:MES系统主要应用在制造业,尤其是对流程要求高的行业,如汽车、电子和化工等。通过与ERP系统的集成,它不仅关注生产线的高效运转,还与企业整体资源管理相结合,提供全面的解决方案。

实际场景:某电子制造企业引入MES系统后,首先实现了对每个工位的实时监控。以前,生产线上的问题通常要靠工人反馈,现在只要设备有异常,系统就会自动报警,立刻通知相关人员进行处理。这大大减少了因设备故障导致的停工时间。

难点突破:实现数据的实时采集和分析是MES系统的关键。传统的生产数据采集方式往往滞后,数据不准确,导致管理层无法及时做出决策。通过MES系统,生产数据的采集实时且精准,企业可以通过这些数据进行生产优化,比如调整生产计划,优化资源配置等。

方法建议:为了最大化MES系统的效益,企业需要从以下几个方面入手:

- 清晰的需求分析:明确企业现阶段生产管理的痛点和目标。

- 系统集成:确保MES与其他系统(如ERP、PLM)的无缝对接。

- 员工培训:提升员工对MES系统的操作能力,确保系统的顺利实施。

通过这些措施,企业可以在实施MES的过程中,实现生产效率的提升和生产停滞的减少。

🚀 如何利用MES系统提高生产效率,减少生产停滞?

我们公司已经决定引入MES系统,但如何利用它来有效地提高生产效率,减少生产停滞,依旧是个难题。有没有大佬能分享一下实际操作经验?

在利用MES系统来提高生产效率、减少生产停滞方面,关键是要实现生产过程的透明化和自动化管理。MES系统能提供实时的生产数据和分析,帮助企业及时发现并解决生产中的问题。

实际场景:一家汽车零部件制造企业在实施MES系统后,生产效率提高了20%。他们的做法是通过MES系统进行工序间的自动调度,减少了因人工调度带来的生产等待时间。同时,系统的实时监控功能使得设备的维护更为及时,避免了因设备故障导致的生产停滞。

难点突破:在实施过程中,该企业遇到的主要挑战是数据的准确性和系统的响应速度。为此,他们特别注重数据接口的开发和调试,确保数据传输的及时性和准确性。

方法建议:企业可以从以下几个方面优化生产流程:

- 自动化调度:通过MES系统自动调度生产任务,减少生产等待时间。

- 实时监控:对设备进行实时监控和预防性维护,减少因设备故障导致的停工。

- 生产优化:利用系统提供的数据分析功能,优化生产工序,减少浪费。

通过这些措施,企业可以充分发挥MES系统的优势,提高生产效率,减少生产停滞。

🛠️ MES系统实施中的常见问题及解决方案是什么?

在实施MES系统的过程中,我们遇到了不少问题,比如系统集成困难、员工不适应新系统等,怎么办?

实施MES系统是一项系统工程,涉及到企业的多个方面,包括技术、管理和人员等。因此,实施过程中常常会遇到各种问题。

背景知识:MES系统的实施需要企业内部各个部门的协同配合。常见的问题包括系统集成困难、数据兼容性问题、员工抵触情绪等。

实际场景:某化工企业在实施MES系统时,就遇到了系统集成的困难。他们的做法是与专业的集成商合作,制定详细的系统集成方案,并进行多次的测试和调整。

难点突破:为了克服员工对新系统的抵触情绪,该企业采取了多种培训方式,包括理论培训和实际操作演练,帮助员工尽快适应新系统。

方法建议:在实施MES系统时,企业可以采取以下措施:

- 选择合适的合作伙伴:与专业的系统集成商合作,确保系统的顺利实施。

- 制定详细的实施计划:包括时间节点、资源配置、风险管理等。

- 加强员工培训:通过多种培训方式,帮助员工尽快适应新系统。

通过这些措施,企业可以有效地克服MES系统实施过程中的常见问题,实现数字化转型的目标。同时,帆软作为数据集成和分析的解决方案厂商,可以为企业提供有效支持。 FineReport免费下载试用 , FineBI在线试用 , FineDataLink体验Demo 。