在现代制造业中,生产效率和数据流通是企业成功的关键。然而,许多公司在实现系统集成时遇到瓶颈,尤其是在数据处理和流通方面。这种瓶颈不仅影响生产力,还可能导致资源浪费和决策失误。为了确保集成操作的顺利进行,MES系统(制造执行系统)成为解决数据瓶颈的关键工具。本文将深入探讨如何通过MES系统优化集成操作,并解决数据瓶颈问题。

🚀一、理解MES系统的重要性

1. MES系统如何优化生产流程

MES系统是一种连接企业的ERP(企业资源计划)系统与车间实际生产操作的核心工具。它不仅仅是一个数据处理平台,而是一个综合管理系统,能够实时跟踪生产过程,优化资源配置,并提高生产效率。通过MES系统,企业可以实现对生产过程的实时监控和管理,从而确保每个环节的协调与高效。

MES系统在优化生产流程方面的优势可以通过以下表格进行概述:

| 优势 | 具体表现 | 影响 |

|---|---|---|

| 实时监控 | 提供实时数据和状态更新 | 提高生产透明度 |

| 优化资源配置 | 自动调节生产资源 | 降低成本,提高效率 |

| 数据集成 | 整合多个系统数据 | 减少数据冗余,提升决策质量 |

- 实时监控功能使企业能够快速识别和解决生产中的问题。

- 通过优化资源配置,MES系统帮助企业减少浪费,提高生产效率。

- 数据集成能力确保信息流通顺畅,减少数据孤岛现象。

2. 数据瓶颈的成因及解决方案

数据瓶颈通常由数据孤岛、信息不对称和数据处理速度缓慢引起。这些问题严重影响企业的决策能力和生产效率。MES系统通过其强大的数据处理和集成功能,有效解决了这些瓶颈。

数据集成是MES系统的核心功能之一,它通过打通各个环节的数据流,消除信息不对称和数据孤岛。此外,MES系统还为企业提供了一种统一的界面和标准,这使得不同部门能够更容易地进行沟通和协作。

为了更好地理解数据瓶颈的成因及解决方案,我们可以参考以下书籍:

- 《制造执行系统:基础与应用》(Manufacturing Execution Systems: Basic Principles and Applications)

- 《实时数据处理与分析》(Real-Time Data Processing and Analysis)

🔧二、实施MES系统的步骤

1. 需求分析与系统选择

实施MES系统的第一步是进行详细的需求分析。这不仅包括现有生产流程的评估,还涉及对未来需求的预测。只有通过全面的需求分析,企业才能选择最适合的MES系统。

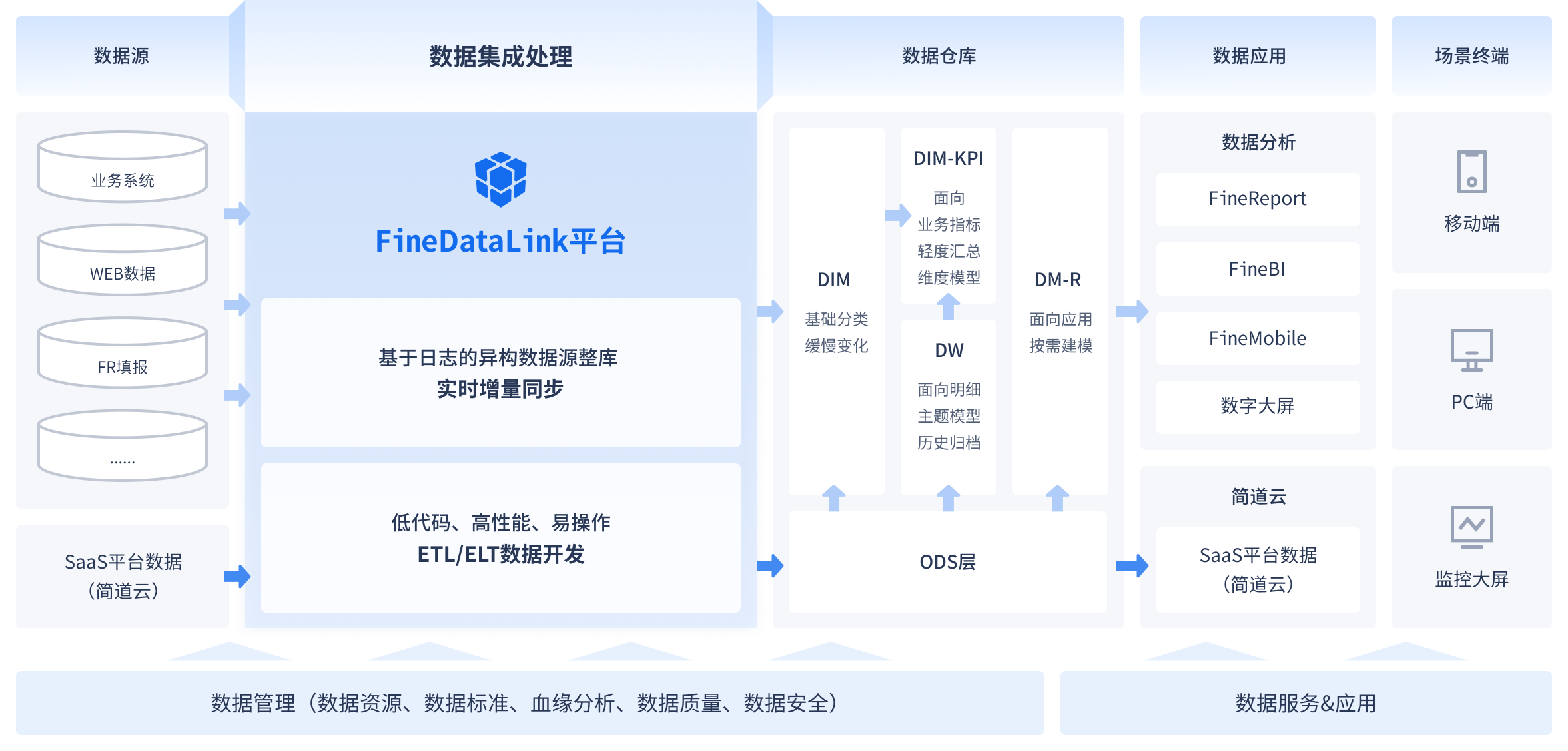

选择MES系统时,应考虑系统的功能、成本以及与现有系统的兼容性。推荐使用帆软的FineReport、FineBI和FineDataLink,作为一站式数据集成和分析解决方案:

以下是选择MES系统时需要考虑的因素:

| 考虑因素 | 说明 |

|---|---|

| 功能 | 系统提供的功能是否满足需求 |

| 成本 | 实施和维护成本是否合理 |

| 兼容性 | 与现有系统的整合程度 |

- 功能:确保系统能够支持企业的生产流程和未来发展。

- 成本:评估系统的总拥有成本(TCO),确保投资回报率(ROI)。

- 兼容性:检查系统与现有IT基础设施的整合能力。

2. 系统部署与测试

在完成系统选择后,下一步是系统部署和测试。这一步骤包括安装软件、配置硬件和进行初步测试。系统部署的成功与否直接影响企业的生产效率和数据流通。

部署过程中需要注意的问题包括:

- 硬件配置:确保系统运行所需的硬件资源已准备好。

- 软件安装:按照说明进行软件安装并配置。

- 初步测试:通过模拟生产流程进行测试,确保系统能够正常运行。

对于系统部署与测试的详细流程,可以参考以下文献:

- 《系统集成与测试:方法与实践》(System Integration and Testing: Methods and Practices)

- 《信息系统部署指南》(Information Systems Deployment Guide)

📊三、MES系统的应用案例

1. 成功案例分析

在实际应用中,许多企业通过MES系统大幅提高了生产效率和数据流通性。例如,某大型制造企业在实施MES系统后,生产效率提高了30%,数据处理速度提高了50%。这些成功案例不仅证明了MES系统的价值,还为其他企业提供了借鉴经验。

以下是MES系统在某企业中的应用效果:

| 应用效果 | 描述 | 提升比例 |

|---|---|---|

| 生产效率 | 改善生产流程和资源配置 | 30% |

| 数据处理速度 | 加快数据传输和处理 | 50% |

| 决策质量 | 提供实时数据支持 | 提升 |

- 生产效率:通过MES系统优化资源配置,缩短生产周期。

- 数据处理速度:实时数据处理能力帮助企业快速响应市场变化。

- 决策质量:实时数据支持提高了决策的准确性和及时性。

2. 应用中的挑战及解决方案

尽管MES系统有许多优点,但在实际应用中也会面临挑战。这些挑战包括系统的复杂性、员工的培训需求和数据安全问题。企业需要通过制定详细的计划和措施来克服这些挑战。

- 系统复杂性:通过简化操作界面和提供用户指南来降低复杂性。

- 员工培训:开展定期培训,确保员工熟悉系统操作。

- 数据安全:实施严格的安全协议,确保数据的完整性和机密性。

在解决应用挑战时,可以借鉴以下书籍:

- 《企业系统实施与管理》(Enterprise System Implementation and Management)

- 《数据安全与保护》(Data Security and Protection)

📈四、结论与未来展望

MES系统作为连接企业资源计划与实际生产操作的桥梁,在解决数据瓶颈和优化生产流程方面发挥了重要作用。通过详细的需求分析、系统选择、部署和测试,企业可以确保集成操作的顺利进行,并显著提高生产效率。成功应用MES系统的企业不仅优化了资源配置,还提高了决策质量,为未来的发展奠定了坚实的基础。

随着技术的不断发展,MES系统将变得更加智能化和自动化。未来,MES系统可能会通过AI和物联网技术进一步提升数据处理能力和生产效率,为制造业带来更多创新和变革。

在探索MES系统的应用时,企业可以参考以下权威文献:

- 《制造执行系统:基础与应用》(Manufacturing Execution Systems: Basic Principles and Applications)

- 《实时数据处理与分析》(Real-Time Data Processing and Analysis)

- 《企业系统实施与管理》(Enterprise System Implementation and Management)

本文相关FAQs

🚀 如何确保MES系统与其他系统的顺利集成?

老板要求我们提升生产效能,已经决定上马MES系统,但担心它与现有的ERP和SCM系统之间的集成问题。这种跨系统的数据流动会不会出问题?有没有大佬能分享一下经验,如何确保集成的顺利进行?

确保MES系统与其他系统的顺利集成是一个复杂但极其重要的任务,因为它直接关系到企业的生产效能和数据准确性。MES系统通常需要与ERP(企业资源计划)和SCM(供应链管理)系统进行无缝对接,以实现真正的智能化生产和全面数据共享。这里有几个关键步骤和建议,帮助您确保集成的成功:

理解集成需求 首先,你需要明确集成需求。集成的目的是什么?是为了实时数据共享,还是为了优化生产流程?明确需求后,才能制定出详细的集成计划。

数据标准化和清理 数据的标准化是确保顺利集成的基础。不同系统可能使用不同的数据格式和标准,数据的清理和标准化可以避免在集成过程中出现数据不一致的问题。使用FineDataLink这样的工具可以帮助你实现数据的标准化和集成。

选择合适的集成工具 选择一个合适的集成工具是集成顺利进行的关键。帆软的FineDataLink专注于数据治理和集成,可以帮助实现不同系统之间的数据流动,确保数据的准确性和一致性。

测试和验证 在集成实施之前,进行全面的测试和验证是必要的。这包括单元测试、集成测试和用户接受测试,以确保系统能够在实际操作中稳定运行。

监控和优化 集成工作完成后,设立监控机制以实时监控数据流动和系统运行情况。通过监控,及时发现和解决潜在的问题,并根据实际情况进行优化。

人员培训 系统集成后,确保相关人员接受充分的培训,了解新的操作流程和系统特性。人员的熟练操作是系统稳定运行的重要保障。

通过这些步骤,您可以有效地确保MES系统与其他系统的顺利集成,实现生产效能的提升和数据瓶颈的突破。

📊 MES系统集成过程中常见的数据瓶颈有哪些?

上次在集成MES系统的时候遇到了一些数据传输缓慢的问题,搞得生产效率下降。这种情况一般是什么原因造成的?有没有什么方案可以解决这些数据瓶颈?

在MES系统集成过程中,数据瓶颈是一个常见但棘手的问题,通常会影响系统的实时数据传输和整体生产效率。理解这些瓶颈的具体原因和解决方案,对于顺利实现系统集成至关重要。

网络性能问题 数据传输缓慢通常与网络性能有关。网络带宽不足或网络延迟过高都会导致数据传输缓慢,影响系统实时性。解决方案包括升级网络设备,优化网络结构,或使用专门的数据传输协议。

数据量过大 有时候,数据瓶颈是由于传输的数据量过大。MES系统通常需要处理大量的生产数据,数据量过大会导致系统负载过高。解决方法可以是数据分片传输、数据压缩或者使用高效的数据存储和检索技术。

数据格式不一致 不同系统之间的数据格式不一致也是导致数据瓶颈的原因之一。使用数据转换和标准化工具可以解决这一问题。FineDataLink提供的数据治理功能可以帮助企业实现这一点。

系统兼容性问题 系统不兼容导致数据无法有效传输或处理也是一个常见的瓶颈。确保所有系统在数据格式、协议和接口上的兼容性是解决这一问题的关键。

实时监控与优化 在集成过程中,实时监控数据流动情况可以帮助及时发现瓶颈,并进行优化。通过设置关键性能指标(KPIs)和报警机制,可以在瓶颈出现时迅速采取行动。

针对这些瓶颈,企业可以通过选择合适的工具、优化网络结构、标准化数据格式等方法来解决,确保MES系统的高效运行和生产效率的提升。

🛠️ MES系统集成后如何持续优化生产流程?

集成了MES系统后,生产流程确实有所改善,但老板希望我们能持续优化,提升生产效率。有没有什么长期有效的方法可以实现生产流程的优化?

集成MES系统后,持续优化生产流程是提升企业竞争力的关键。实现这一目标需要从多方面入手,结合技术、管理和人员三个层面进行系统化的优化。

建立数据驱动的决策机制 MES系统能够提供丰富的生产数据,企业可以利用这些数据进行分析,发现生产流程中的瓶颈和低效环节。通过实施数据驱动的决策机制,可以实现生产流程的动态优化。使用帆软的FineBI进行数据分析,可以帮助企业从数据中挖掘出有价值的信息。

实施精益生产理念 精益生产是一种追求最大化效率和效益的生产管理理念。企业可以通过引入精益生产的方法,减少浪费,优化资源配置,提高生产效率。MES系统提供的数据支持可以帮助企业更好地执行精益生产。

人员培训与激励机制 员工是生产流程的直接参与者,其能力和积极性直接影响生产效率。通过持续的培训和合理的激励机制,可以提升员工的技能和工作积极性,从而实现生产流程的优化。

自动化与智能化设备升级 随着技术的发展,企业可以考虑引入更多的自动化和智能化设备,以提高生产效率和灵活性。MES系统可以与这些设备进行集成,帮助企业实现真正的智能化生产。

监控与反馈机制 建立监控与反馈机制,实时监控生产流程,及时反馈问题和改善建议。通过持续的监控和反馈,企业可以及时调整生产策略,实现流程优化。

通过这些方法,企业可以实现MES系统集成后的持续优化,提升生产效率和市场竞争力。