在当今竞争激烈的制造行业中,多工厂协同已成为企业追求效率和市场适应性的关键。然而,许多企业仍面临着如何通过有效的MES(制造执行系统)报表来提升多工厂协同的问题。这个问题不仅关乎到生产效率的提升,还与企业整体流程的简化和顺畅度密切相关。就像一场没有指挥的交响乐,缺乏协同的工厂运营往往会陷入混乱和低效。如何利用MES系统报表来简化流程、增强工厂间的协同效应呢?下面我们将深入探讨这个问题。

🚀一、MES系统报表:多工厂协同的核心工具

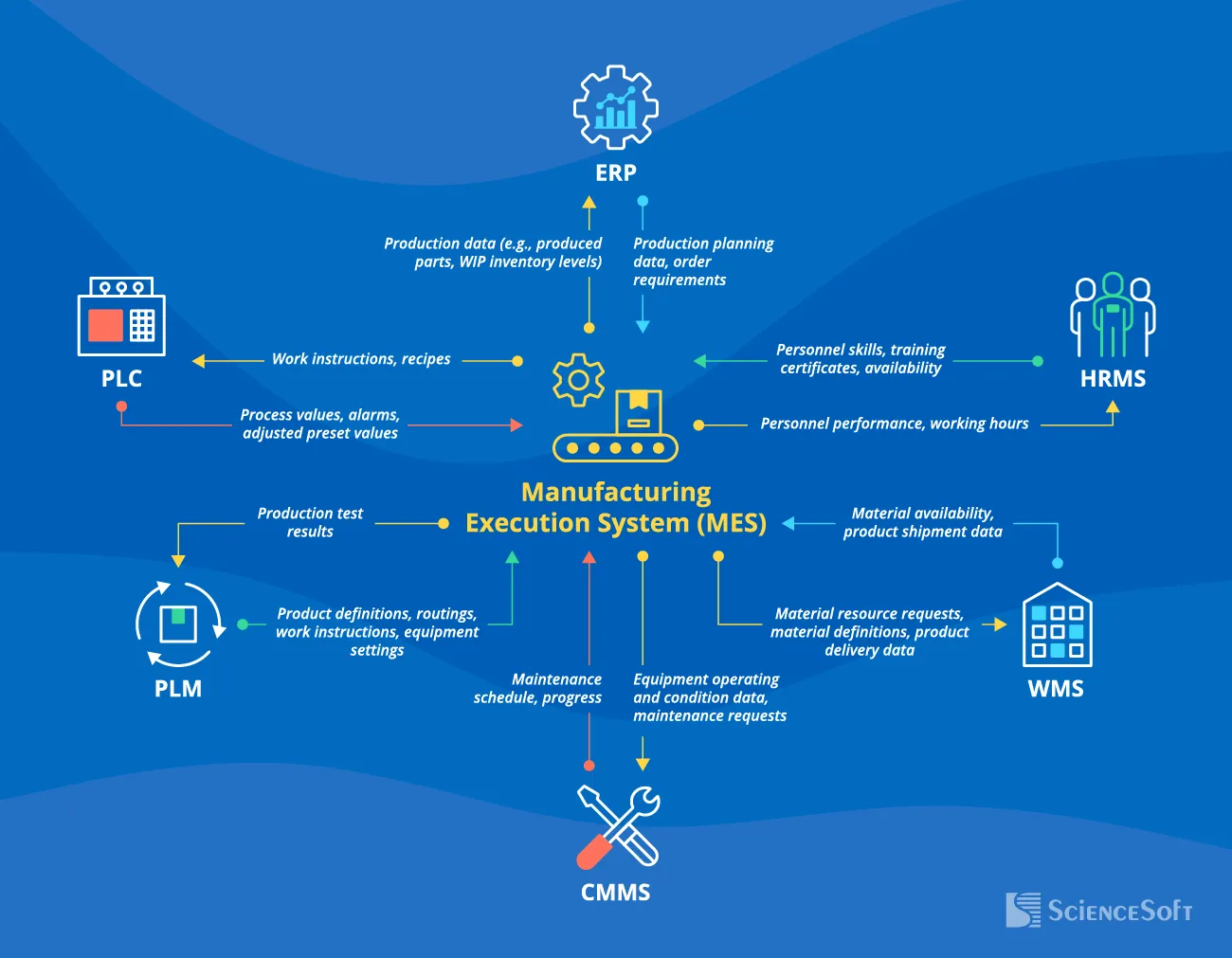

MES系统报表是企业实施多工厂协同的基础工具之一。它通过实时收集和分析生产数据,为企业决策层提供直观的数据支持。通过有效的MES报表,企业可以实现数据透明化,提升多工厂间的信息共享和决策效率。

1. 实时数据整合:打破信息孤岛

在现代制造企业中,数据孤岛是一个普遍存在的问题。各个工厂往往有独立的生产系统,导致数据难以整合。通过MES系统报表,企业可以实现各个工厂的数据整合,从而打破信息孤岛,实现数据共享。

- 数据统一性:通过MES系统,企业可以将不同工厂的生产数据进行标准化处理,确保数据的格式和单位一致。

- 实时更新:MES系统报表能够实时更新生产数据,使管理层能够及时获取最新的生产信息。

- 透明化管理:通过可视化报表,企业管理者可以直观地查看生产进度、库存状态等重要信息。

| 功能 | 描述 | 优势 |

|---|---|---|

| 数据统一性 | 标准化处理各工厂数据 | 提高数据可比性 |

| 实时更新 | 实时获取最新生产信息 | 快速响应市场需求 |

| 透明化管理 | 可视化生产进度和库存状态 | 提升管理效率 |

这一过程不仅提高了数据的透明度,还为企业的决策提供了更为精准的依据。帆软的FineReport、FineBI和FineDataLink正是这样的数据集成和分析解决方案,它们能够帮助企业高效整合和分析多工厂的数据。 FineReport免费下载试用 FineBI在线试用 FineDataLink体验Demo

2. 数据驱动决策:提升协同效率

有效的数据驱动决策是提升多工厂协同的关键。通过MES系统报表,企业能够基于实时数据进行科学的决策,避免传统的经验决策带来的不确定性。

- 预测分析:MES报表提供的历史数据分析能够帮助企业预测未来的生产趋势和需求变化。

- 异常检测:通过数据异常检测功能,企业可以及时发现生产过程中的异常情况,并迅速进行调整。

- 优化生产:基于数据分析的生产计划优化,有效提升生产效率,减少资源浪费。

从另一个角度来看,数据驱动决策还可以帮助企业优化供应链管理,缩短产品交付周期。通过对生产数据的深入分析,企业可以识别出生产流程中的瓶颈,并采取相应措施进行优化。这种基于数据的过程优化不仅提升了生产效率,也增强了各工厂之间的协同能力。

3. 流程自动化:简化操作流程

MES系统报表不仅可以提供数据支持,还可以通过自动化功能简化操作流程,提高工厂间的协同效率。

- 自动化报告生成:通过MES系统,企业可以自动生成各类生产报告,减少人工操作的误差和时间成本。

- 流程自动化管理:MES系统可以自动化管理生产流程,包括生产计划的制定、资源的调配等。

- 智能提醒:系统可以根据生产进度自动生成提醒,帮助管理者及时跟进生产任务。

| 功能 | 描述 | 优势 |

|---|---|---|

| 自动化报告生成 | 自动生成生产报告 | 减少人工误差和时间成本 |

| 流程自动化管理 | 自动管理生产计划和资源调配 | 提升生产效率 |

| 智能提醒 | 根据生产进度自动生成提醒 | 帮助管理者及时跟进生产任务 |

通过这些自动化功能,MES系统能够显著简化操作流程,使企业能够更高效地进行多工厂协同。

📊二、简化流程:确保顺畅的协同体验

简化流程是实现多工厂协同的另一个重要方面。通过优化管理流程,企业可以显著提升生产效率,减少资源浪费。

1. 标准化流程:提升操作一致性

在多工厂协同中,标准化流程是提升操作一致性的关键。通过MES系统,企业可以将复杂的生产流程标准化,确保各工厂的操作一致性。

- 流程规范化:通过MES系统,企业可以对生产流程进行详细的规范化,确保各工厂按照统一的标准进行操作。

- 操作指导:MES系统可以提供详细的操作指导,帮助员工快速掌握生产流程。

- 质量控制:通过标准化流程,企业可以更好地进行质量控制,确保产品的一致性和可靠性。

标准化流程不仅可以提升操作一致性,还可以降低培训成本,提高员工的工作效率。这一点在多工厂协同中显得尤为重要,因为不同工厂的操作差异可能会导致生产效率的下降和产品质量的不稳定。

2. 资源优化配置:提高生产效率

资源的优化配置是简化流程、提升协同效率的另一个重要方面。通过MES系统,企业可以对生产资源进行优化配置,提高生产效率。

- 资源调配:MES系统可以根据生产需求自动调配资源,确保资源的合理利用。

- 生产计划优化:通过对生产数据的分析,MES系统可以优化生产计划,提高生产效率。

- 库存管理:MES系统可以实时监控库存状态,帮助企业优化库存管理,减少库存成本。

| 功能 | 描述 | 优势 |

|---|---|---|

| 资源调配 | 根据生产需求自动调配资源 | 确保资源的合理利用 |

| 生产计划优化 | 优化生产计划,提高生产效率 | 减少生产时间和成本 |

| 库存管理 | 实时监控库存状态,优化库存管理 | 降低库存成本 |

通过这些优化配置,企业可以大幅提高生产效率,减少资源浪费,从而实现更为顺畅的多工厂协同。

3. 透明化沟通:减少沟通障碍

在多工厂协同中,沟通障碍是导致协同效率低下的一个重要因素。通过MES系统,企业可以实现透明化沟通,减少沟通障碍。

- 信息共享:MES系统能够实现各工厂之间的信息共享,确保各工厂对生产信息有一致的理解。

- 实时沟通:通过MES系统,企业可以实现实时沟通,确保生产指令的快速传达。

- 反馈机制:MES系统可以建立有效的反馈机制,帮助企业及时发现和解决生产问题。

通过透明化沟通,企业可以显著提升多工厂协同的效率,减少沟通障碍带来的不必要损失。

📚结论:实现多工厂协同的关键路径

通过本文的探讨,我们可以看到,MES系统报表在提升多工厂协同中扮演着至关重要的角色。从实时数据整合、数据驱动决策、流程自动化,到简化流程的标准化、资源优化配置和透明化沟通,MES系统为企业提供了全方位的支持。通过这些功能,企业不仅可以提升协同效率,还可以简化流程,确保多工厂运营的顺畅。

如果您的企业正在寻找提升多工厂协同的解决方案,不妨考虑帆软的FineReport、FineBI和FineDataLink。这些工具能够帮助您实现数据的高效整合和分析,从而全面提升企业的生产效率和市场竞争力。

引用:

- Davenport, T.H. (2013). Process Innovation: Reengineering Work through Information Technology. Harvard Business Review Press.

- Hammer, M., & Champy, J. (1993). Reengineering the Corporation: A Manifesto for Business Revolution. HarperBusiness.

- Womack, J.P., & Jones, D.T. (2003). Lean Thinking: Banish Waste and Create Wealth in Your Corporation. Free Press.

本文相关FAQs

🤔 MES系统报表如何提升多工厂协同效率?有什么关键点?

在企业扩展到多个工厂之后,如何通过MES系统报表提升协同效率成为一个重要话题。老板总是要求提高生产效率,但面对多工厂间的信息孤岛和沟通障碍,实在头大。有没有大佬能分享一下关键点?尤其是如何在数据流和生产流程上做到无缝衔接?

提升多工厂协同效率的关键在于信息流的畅通和数据的实时共享。MES系统报表可以通过实时数据采集和分析,帮助管理者掌握各个工厂的生产情况,从而做出及时决策。例如,假设某工厂出现生产瓶颈,其他工厂可以迅速调整资源和生产计划以支援。这种协作可以极大地减少生产停滞时间,提高整体效率。

关键点包括:

- 数据实时性:确保数据能够实时更新和共享。使用云技术或先进的网络架构来实现数据的快速传输和同步。

- 统一标准:对MES系统的报表格式进行标准化,确保各工厂的数据能够互相理解和兼容。标准化不仅提高了数据的可读性,还减少了因格式不兼容导致的沟通障碍。

- 自动化分析:通过自动化的数据分析工具,管理者可以快速识别瓶颈和机会。例如,使用FineReport可以实现快速的数据可视化和报表生成,提高决策效率。

- 角色权限管理:根据不同角色的需求,提供定制化的报表视图。这样不仅能保护数据安全,还能提高信息的针对性和有效性。

- 反馈机制:建立有效的反馈机制,确保从工厂到管理层的信息传递是双向的。这样可以及时调整和优化生产计划。

在实践中,许多企业通过这些措施实现了显著的协同效率提升。例如,某制造企业通过MES系统的报表优化,将多工厂的生产协调时间缩短了30%。这种优化不仅提高了生产效率,还降低了运营成本。

📊 多工厂之间如何通过MES系统报表简化流程?有没有成功案例分享?

老板要求简化生产流程,确保多工厂运作顺畅,听说MES系统报表可以帮助实现这一目标。有没有成功案例可以分享一下?具体是怎么做到的?我们公司也想尝试一下这种方法,但不知道从哪里开始。

MES系统报表在简化流程方面的作用主要体现在流程的透明化和自动化。一个典型的成功案例是某国际电子制造企业,通过MES系统报表优化其生产流程,实现了跨工厂的高效协同。

具体做法包括:

- 流程透明化:MES系统报表将各个生产环节的数据透明化展示,管理者可以实时查看生产进度和资源使用情况。例如,FineBI提供的可视化分析工具可以帮助快速识别流程中的延误点和资源浪费,便于及时调整。

- 自动化调度:通过MES系统的自动化调度功能,企业可以实现生产计划的自动更新和资源分配的智能优化。这种自动化不仅减少了人工干预的误差,还提高了生产计划的准确性。

- 跨工厂资源共享:MES系统报表可以帮助识别资源的最佳使用方案,实现跨工厂的资源共享。例如,某制造企业通过MES系统的报表分析,将多余的库存转移到其他需求更高的工厂,减少了库存成本。

- 实时报警系统:设置实时报警系统,在出现异常或延误时迅速通知相关人员。这种快速响应机制可以有效减少生产停滞时间,提高整体流程效率。

- 持续优化:通过MES系统报表的持续监测和反馈,企业可以不断优化生产流程,提升工厂间的协同效应。

一个具体案例中,某电子制造企业通过这些措施将其生产周期缩短了20%,同时减少了因流程不畅导致的资源浪费。这种成功经验表明,MES系统报表在简化流程方面具有显著的优势。

帆软提供的解决方案在这方面表现突出,推荐使用其产品来实现数据集成和分析: FineReport免费下载试用 FineBI在线试用 FineDataLink体验Demo

🔄 实操中如何通过MES系统报表确保流程顺畅?有哪些常见挑战?

了解了MES系统报表的理论优势后,实际操作时会有哪些挑战?老板总是说理论容易,实际难,尤其是在确保流程顺畅方面。有没有具体的操作建议?我们公司在这方面遇到了不少困难,想听听大家的经验。

在实操中,通过MES系统报表确保流程顺畅并非易事,常见挑战包括数据准确性、系统整合和人员培训等方面。以下是一些具体的操作建议:

- 确保数据准确性:数据的准确性是保障流程顺畅的基础。企业需要建立严格的数据采集和审核机制,确保输入到MES系统的数据是准确可靠的。例如,使用条形码或RFID技术进行自动数据采集可以减少人为错误。

- 系统整合:MES系统报表与其他企业系统(如ERP、SCM)的整合是一个常见挑战。企业需要确保这些系统能够无缝对接,实现数据的共享和联动。这方面可以考虑使用FineDataLink等数据集成工具,帮助实现不同系统间的数据整合。

- 人员培训:人员的操作技能是确保流程顺畅的重要因素。企业需要对员工进行全面的MES系统使用培训,确保他们能够熟练操作系统,并理解报表数据的含义。定期的培训和知识更新是必要的。

- 实时监控和反馈:通过MES系统的实时监控功能,企业可以快速识别流程中的问题,并及时反馈进行调整。例如,设置关键性能指标(KPI)监控和实时报警,可以帮助管理者迅速响应生产异常。

- 持续改进:流程的优化需要持续的改进和创新。企业可以通过MES系统的报表分析,不断识别新的优化机会,并实施改进措施。这种持续改进可以帮助企业在竞争中保持领先。

在实践中,某制造企业通过这些措施在确保流程顺畅方面取得了显著成效。企业在实施MES系统报表时,需要结合自身实际情况,制定适合的策略和计划。通过不断优化和调整,企业可以逐步实现流程的顺畅和高效运作。