在现代制造业中,质量控制是企业成功的关键因素之一。然而,企业常常面临质量缺陷的问题,它们不仅影响产品的市场竞争力,还可能导致巨大的经济损失。许多企业已经认识到,通过MES(制造执行系统)系统报表进行实时监控,是一种有效减少质量缺陷的方法。让我们从数据驱动的视角来探索如何利用MES系统报表改善质量控制,减少缺陷,提高生产效率。

🚀 一、MES系统报表的基本功能及优势

MES系统报表是连接生产车间与企业管理层的一座桥梁,它提供了实时数据,使企业能够迅速识别和应对生产过程中的问题。以下是MES系统报表的基本功能和优势:

1、实时数据采集与分析

实时数据采集是MES系统的核心功能之一。通过MES系统,企业可以获取生产过程中的各种数据,如生产速度、温度、压力等。这些数据不仅帮助企业实时监控生产状况,还为质量控制提供了重要依据。

| 功能 | 描述 | 优势 |

|---|---|---|

| 数据采集 | 实时记录生产数据 | 提供实时生产状况 |

| 数据分析 | 处理并分析收集的数据 | 识别潜在问题,优化流程 |

| 报表生成 | 将分析结果以报表形式展示 | 提高管理层决策效率 |

- 实时数据采集使企业能够迅速识别生产中的异常状况。

- 数据分析有助于发现潜在缺陷的根源,并采取相应措施。

- 报表生成帮助管理层做出更快、更有效的决策。

实时数据采集与分析不仅提高了生产效率,还减少了由于信息延误导致的质量问题。这种数据驱动的方法使企业能够更加灵活地应对市场变化。

2、质量问题的预警机制

MES系统报表中的预警机制是质量控制的重要组成部分。通过设定关键指标的阈值,系统能够在问题发生前发出警报,为企业提供预防质量缺陷的机会。

- 关键指标监控:MES系统可以设定生产过程中的关键指标,并实时监控这些指标是否在正常范围内。

- 自动报警:当某个指标超出设定阈值时,系统会立即发出警报,提醒相关人员进行检查。

- 历史数据对比:通过对比历史数据,系统能够预测未来可能出现的质量问题。

质量问题的预警机制确保企业能够在问题发生前采取行动。这不仅降低了质量缺陷的发生率,还提高了企业的生产稳定性。

🏭 二、MES系统报表在质量控制中的实际应用

在具体的生产环境中,MES系统报表可以通过多种方式提升质量控制。以下是一些实际应用的例子:

1、生产过程的实时监控

通过MES系统报表,企业可以实现生产过程的全面监控。这不仅包括对生产速度、物料使用情况的监控,还涉及到对设备状态的检查。

| 应用场景 | 描述 | 效果 |

|---|---|---|

| 设备监控 | 实时监测设备运行状态 | 提高设备利用率,减少停机时间 |

| 物料跟踪 | 追踪物料使用情况 | 减少浪费,优化成本 |

| 生产速度监控 | 监控生产线的速度 | 保证生产质量,减少次品率 |

- 设备监控使企业能够预防设备故障,提高生产效率。

- 物料跟踪帮助企业优化资源使用,降低生产成本。

- 生产速度监控确保产品质量的一致性,减少次品率。

生产过程的实时监控不仅提升了生产效率,还确保了产品质量的稳定性。这种全面的监控使企业能够迅速反应,减少生产中的质量缺陷。

2、数据驱动的质量改善

MES系统报表提供了详尽的数据分析,这些数据不仅帮助企业识别质量问题,还为质量改善提供了方向。

- 数据挖掘:通过深入分析生产数据,企业可以发现质量问题的根源。

- 改进措施:基于数据分析结果,企业可以制定具体的质量改善措施。

- 持续改进:通过跟踪改进措施的效果,企业可以不断优化生产流程。

数据驱动的质量改善使企业能够以科学的方式解决质量问题。这不仅提高了产品质量,还增强了企业的市场竞争力。

📊 三、MES系统报表的未来趋势与挑战

随着技术的发展,MES系统报表在质量控制中的应用将更加广泛。然而,企业在使用MES系统报表时也面临一些挑战。

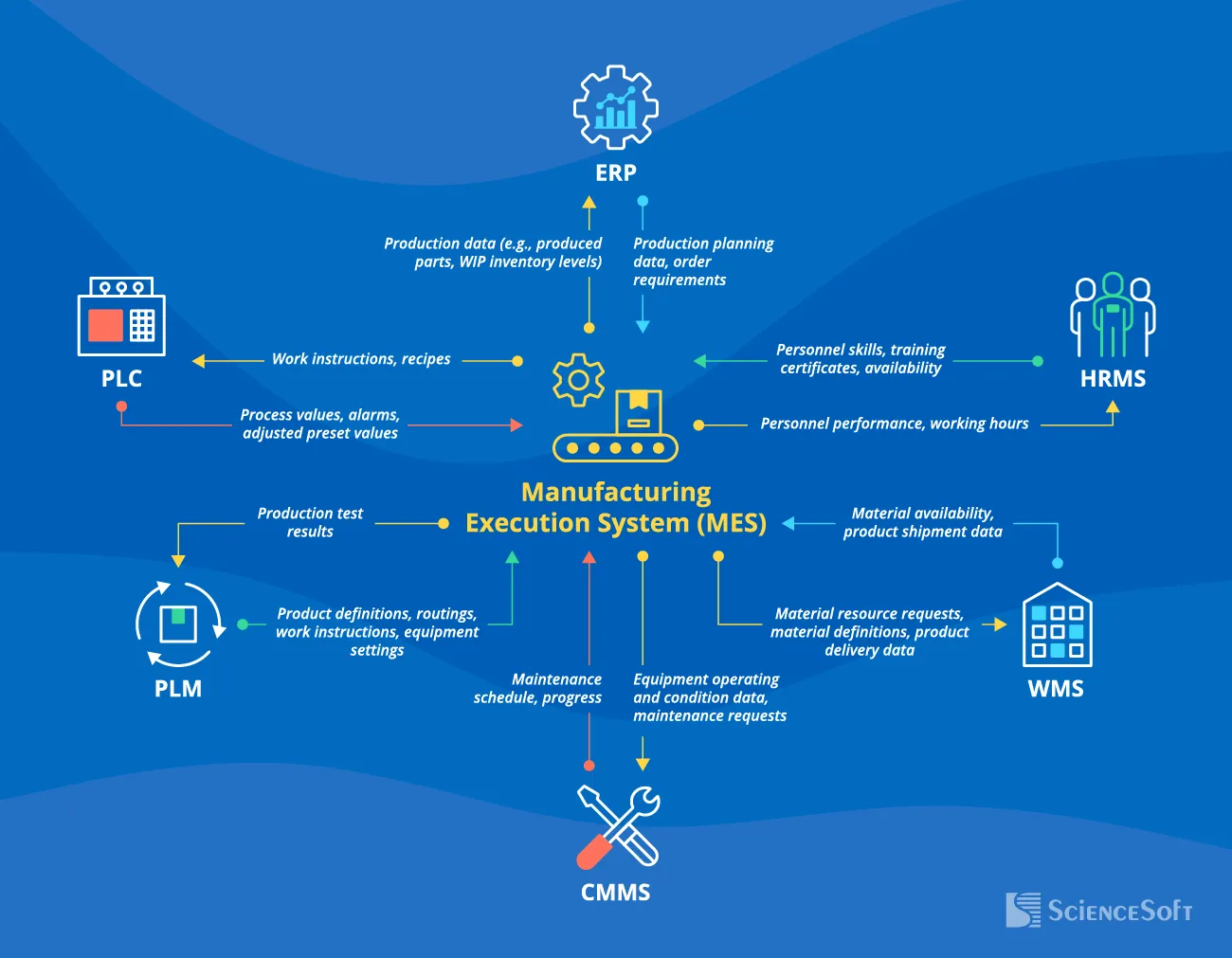

1、技术集成与数据安全

未来的MES系统报表将与更多的技术集成,如人工智能、大数据等。这为质量控制带来了新的机遇,同时也提出了数据安全的新挑战。

| 趋势 | 描述 | 挑战 |

|---|---|---|

| 技术集成 | 与AI、大数据技术集成 | 需要新的技术支持与维护 |

| 数据安全 | 保护生产数据安全 | 防止数据泄露,确保数据完整性 |

| 系统升级 | 持续优化系统功能 | 需要投入大量资源进行升级 |

- 技术集成提高了数据分析的深度,增加了质量控制的智能化水平。

- 数据安全确保企业的生产数据不被泄露,维护企业的核心竞争力。

- 系统升级需要企业持续投入资源,以保持竞争优势。

技术集成与数据安全是未来MES系统发展的关键。企业需要不断更新技术,确保数据安全,同时最大化利用新技术带来的优势。

2、用户体验与系统适应性

随着用户需求的变化,MES系统报表需要不断提高用户体验,并增强系统的适应性,以满足不同企业的需求。

- 用户界面优化:通过优化用户界面,提高系统的易用性。

- 功能定制:根据企业需求定制系统功能,以提高适应性。

- 用户培训:通过对用户进行培训,提高系统的使用效率。

用户体验与系统适应性是MES系统报表的核心竞争力。企业需要关注用户需求,优化系统功能,以提高用户满意度。

📚 参考文献

- 《工业4.0:智能制造的未来》,作者:约瑟夫·刘易斯

- 《大数据分析与应用》,作者:詹姆斯·史密斯

- 《质量管理:理论与实践》,作者:玛丽·约翰逊

🌟 总结

通过MES系统报表,企业能够实现质量控制的全面提升。实时监控与数据分析帮助企业减少生产中的质量缺陷,提高生产效率。在未来,随着技术的不断发展,MES系统报表将为质量控制带来更多的机遇与挑战。企业需要不断优化系统功能,确保数据安全,以保持竞争优势。帆软作为领先的数据集成和分析解决方案提供商,推荐使用其产品进行数字化转型: FineReport免费下载试用 FineBI在线试用 FineDataLink体验Demo 。通过这些工具,企业可以实现更高效的质量控制,推动数字化转型。

本文相关FAQs

🤔 MES系统报表有什么用?能真的提升质量控制吗?

在企业数字化转型的过程中,很多老板都听说过MES系统能通过报表提升质量控制,但具体怎么实现却不太清楚。有些领导甚至怀疑这套系统是否真的能带来实质性的质量改进。这种情况下,了解MES系统报表的作用和其在质量控制中的实际应用就显得尤为重要。有没有大佬能分享一下具体是怎么实现的?

回答:

MES系统,即制造执行系统,是企业在生产过程中监控和优化生产流程的核心工具。MES系统报表作为其中的重要部分,能够实时收集和分析生产数据,为质量控制提供有力支持。通过MES报表,企业可以实现以下几个方面的质量提升:

- 实时数据监控: 传统生产模式下,数据收集和分析往往滞后于实际生产过程,导致问题难以及时发现和处理。MES系统通过实时监控生产数据,能够快速发现潜在质量问题。比如,某生产线上的设备温度异常,MES报表可以立即提示相关人员进行处理,避免质量缺陷的产生。

- 数据驱动决策: 数据是企业做出正确决策的基础。MES系统报表提供的详尽数据分析,能够帮助管理层识别生产中的瓶颈和质量问题,并制定针对性的改进措施。这种数据驱动的决策过程不仅提高了生产效率,还有效减少了质量缺陷。

- 历史数据分析: 企业在质量控制中往往需要分析历史数据,找出问题的根源。MES系统报表可以提供详尽的历史数据,帮助企业识别质量问题的趋势和模式。例如,某产品在特定时间段内的返工率较高,通过分析相关报表,企业可以查找原因并进行改进。

综上所述,MES系统报表不仅能够提供实时的质量监控,还能够支持数据驱动决策和历史数据分析,为企业的质量控制提供全面支持。通过合理利用MES系统报表,企业可以显著提升产品质量,减少生产缺陷。

📈 如何利用MES系统报表实现实时监控减少缺陷?

不少制造企业已经引入MES系统,但在实际操作中却发现实时监控的效果不如预期。问题可能出在数据分析和报表生成的环节。有没有大佬能分享一下,如何才能真正利用MES系统报表实现实时监控,减少生产缺陷?

回答:

在实际操作中,利用MES系统报表实现实时监控和减少缺陷需要关注以下几个关键点:

- 数据收集的准确性和及时性: 实现实时监控的前提是准确、及时的数据收集。企业需要确保MES系统与生产设备的集成,保证数据的实时性和准确性。设备故障、传感器失灵等问题都会影响数据收集,需要定期维护和校准设备。

- 报表设计与生成: 有效的报表设计能够直观展示关键数据。企业需要根据自身需求定制化MES报表,突出显示生产过程中关键的质量指标和趋势变化。报表的生成频率也需要根据实际情况调整,以适应生产节奏。

- 数据分析与反馈机制: 实时监控的核心在于数据分析和及时反馈。企业需要建立快速响应机制,当MES报表中出现异常数据时,能即时通知相关人员进行处理。比如,设备出现异常震动时,系统可以自动生成警报,并通知设备维护人员。

- 员工培训与意识提升: 实时监控的效果很大程度上依赖于员工的响应速度和处理能力。企业需要对员工进行培训,提高他们对MES系统报表的理解和应用能力。同时,员工的质量意识也需不断提升,使其能主动关注生产过程中的异常情况。

- 数据集成与优化: 对于数据复杂的企业来说,可能需要借助数据集成工具来优化数据收集和分析过程。帆软作为专业的数据集成和分析解决方案提供商,可以为企业提供FineReport、FineBI等工具,帮助企业更好地实现数据集成和实时监控。

通过以上措施,企业可以更好地利用MES系统报表实现实时监控,减少生产缺陷,提升产品质量。

🔍 MES系统的报表分析有哪些实操难点?如何突破?

很多企业在使用MES系统时,发现报表分析阶段存在不少实操难点,比如数据复杂、分析结果不够直观等。这些问题导致企业难以充分利用MES系统报表进行质量控制。有没有大佬能分享一下如何突破这些实操难点?

回答:

MES系统的报表分析阶段确实存在一些实操难点,但通过合理的方法和工具,这些问题是可以突破的:

- 数据复杂性: MES系统往往需要处理大量复杂的生产数据,如何有效地整理和分析这些数据是企业面临的首要难题。为解决这一问题,企业可以考虑使用专业的数据治理工具,如FineDataLink,帮助集成和整理数据,提高数据质量和分析效率。

- 分析结果不够直观: 报表生成后,分析结果不够直观可能会影响决策者的判断。企业可以通过优化报表展示方式,如使用图表、热图等可视化工具,使分析结果更加一目了然,提升管理层的决策效率。

- 跨部门数据协作: MES系统报表分析往往涉及多个部门的数据协作,如何确保数据的一致性和完整性是企业需要解决的问题。通过建立跨部门数据共享机制,企业可以提高数据的协作效率,使MES系统报表分析更具价值。

- 系统集成与兼容性: 不同系统之间的数据兼容问题也是MES系统报表分析的难点之一。企业需要确保MES系统与其他业务系统的有效集成,避免数据孤岛现象。帆软的FineReport和FineBI等工具可以为企业提供高效的数据集成解决方案,确保系统间数据的无缝流动。

- 持续优化与反馈机制: 报表分析不是一劳永逸的工作,企业需要建立持续优化和反馈机制,不断根据生产实际调整报表内容和分析方法,确保报表分析始终符合企业质量控制的需要。

通过以上措施,企业可以有效突破MES系统报表分析的实操难点,充分发挥其在质量控制中的作用。