在当今飞速发展的智能制造领域,企业面临的挑战不仅仅是如何优化生产流程,更在于如何通过数据驱动的方式提升整体生产效率。在这个背景下,Apache Flink,作为一种高性能的实时数据处理框架,正逐渐成为制造业数字化转型的关键推动力之一。然而,如何将Flink有效地应用于智能制造中,以增强生产效率,仍然是许多企业亟待解决的问题。

首先,Flink提供的实时数据处理能力能够帮助制造企业实时监控生产过程中的各项数据指标。这种能力在智能制造中尤为重要,因为生产设备通常会产生大量的传感器数据,这些数据如果能够被实时捕获和分析,可以帮助企业快速检测到异常情况,从而降低停机时间,提高生产线的稳定性。

其次,通过Flink进行流数据分析,企业可以实现对生产过程的预测性维护。传统的设备维护方式通常基于固定的时间间隔,然而这种方式可能导致过度维护或维护不及时。Flink的流处理能力使企业能够实时分析设备的运行状态和历史数据,进而预测并提前处理潜在故障,减少意外停机,提高设备利用率。

最后,在Flink的支持下,企业可以优化供应链管理。实时的数据流处理不仅限于生产设备的监控,它还可以扩展到供应链的各个环节。通过整合来自供应商、库存、物流等方面的数据,企业可以实时了解供应链的运作情况,快速响应市场需求的变化,降低库存成本,提高客户满意度。

在本文中,我们将深入探讨Flink在智能制造领域的具体应用场景,分析其如何提升生产效率,并提供真实案例和数据支持。同时,我们还将推荐使用FineDataLink这样的低代码平台来实现数据的高效整合,以便更好地发挥Flink的强大功能。

📊 Flink在智能制造中的实时监控应用

1. 实时数据采集与处理

在智能制造领域,实时监控是提升生产效率的关键。生产线上的设备和传感器不断生成大量数据,这些数据需要被实时采集和处理,以便企业能够及时调整生产策略,优化资源配置。

Flink在这方面的应用可以通过以下几个步骤实现:

- 数据采集:通过Flink的流处理能力,实时采集来自生产设备和传感器的数据。

- 数据清洗与转化:对采集到的数据进行清洗和格式化,以确保数据的准确性和一致性。

- 实时分析:利用Flink的流分析技术实时检测生产过程中的异常情况。

- 反馈与调整:根据分析结果,实时调整生产线的运行参数,提高生产效率。

| 步骤 | 描述 | 工具或技术 |

|---|---|---|

| 数据采集 | 收集设备和传感器的实时数据 | Flink Connectors |

| 数据清洗 | 格式化和纠正数据中错误 | Flink SQL |

| 实时分析 | 检测异常并分析生产过程 | Flink CEP |

| 反馈调整 | 根据分析结果调整生产线 | Flink Dashboard |

通过上述步骤,企业能够实现对生产过程的实时监控,从而及时发现问题并进行优化调整。

- 减少停机时间:实时监控能够帮助企业迅速定位生产线中的问题,减少设备故障带来的停机时间。

- 提高生产稳定性:通过实时调整生产线参数,企业可以保持生产过程的稳定性,提高产品质量。

- 优化资源配置:实时数据分析能够帮助企业更好地配置生产资源,降低生产成本。

Flink的实时监控能力在智能制造中发挥了重要作用,为企业带来了显著的竞争优势。为了进一步提升数据整合和处理效率,推荐企业使用 FineDataLink体验Demo ,这是一款国产的、高效实用的低代码ETL工具,能够帮助企业更好地集成和管理数据。

2. 预测性维护

在智能制造中,设备的维护与管理是确保生产线高效运行的重要组成部分。传统的维护方法主要依赖于定期检查和人工判断,这种方式不仅耗时耗力,还可能导致设备的过度维护或维护不及时,进而影响生产效率。

通过引入Flink,企业可以实现预测性维护,即通过实时数据分析来预测设备的潜在故障,并进行预防性维护。这一过程主要包括以下几个步骤:

- 数据采集与监控:通过传感器和Flink的流处理能力,实时监控设备的运行状态。

- 数据分析与建模:利用历史数据和实时数据进行分析,建立设备健康状态的预测模型。

- 故障预测与预警:通过机器学习算法,实时预测设备的故障概率,并发出预警信息。

- 维护决策与执行:根据预测结果,制定维护计划并执行,避免设备故障对生产的影响。

| 步骤 | 描述 | 工具或技术 |

|---|---|---|

| 数据采集与监控 | 收集设备运行数据 | Flink Connectors |

| 数据分析与建模 | 建立预测模型 | Flink ML |

| 故障预测与预警 | 实时预测故障并预警 | Flink CEP |

| 维护决策与执行 | 制定并执行维护计划 | Flink Dashboard |

通过预测性维护,企业可以显著提高设备的利用率,从而提升生产效率。以下是预测性维护带来的具体优势:

- 减少意外停机:通过实时预测设备故障,提前进行维护,减少意外停机时间。

- 降低维护成本:避免不必要的定期维护,降低维护成本,提高设备使用寿命。

- 提升生产效率:设备运行的稳定性提高,生产效率自然提升,企业可以更好地满足市场需求。

预测性维护是智能制造的重要组成部分,Flink帮助企业实现了这一目标,为企业的数字化转型提供了强有力的支持。

3. 优化供应链管理

供应链管理是智能制造中的重要环节,直接影响到企业的生产效率和市场响应速度。传统的供应链管理往往面临信息不对称、响应不及时等问题,而Flink的引入为优化供应链管理提供了新的思路。

通过Flink,企业可以实现对供应链的实时监控和优化,从而提高整体运营效率。具体应用包括:

- 实时数据集成:通过Flink的流处理能力,将供应链各环节的数据进行实时集成。

- 库存管理优化:实时分析库存数据,优化库存水平,降低库存成本。

- 供应商管理:实时监控供应商的交付情况,提高供应链的透明度。

- 物流优化:通过实时分析物流数据,优化运输路线和方式,提高物流效率。

| 应用场景 | 描述 | 工具或技术 |

|---|---|---|

| 实时数据集成 | 供应链数据的实时整合 | Flink Connectors |

| 库存管理优化 | 优化库存水平,降低库存成本 | Flink SQL |

| 供应商管理 | 提高供应链透明度 | Flink Dashboard |

| 物流优化 | 优化运输路线和方式,提高效率 | Flink CEP |

通过这些应用,企业能够实现供应链的优化管理,其带来的具体好处包括:

- 提高市场响应速度:实时数据集成和分析使企业能够快速响应市场变化,提高竞争力。

- 降低运营成本:优化库存和物流管理,降低运营成本,提高利润率。

- 增强客户满意度:更及时的交付和更高的产品质量提高了客户满意度,增强了品牌声誉。

Flink在供应链管理中的应用不仅提高了生产效率,还为企业带来了显著的商业价值。通过整合FineDataLink这样的平台,企业可以进一步提升数据处理的效率和效果。

✨ 结论

综上所述,Flink在智能制造领域的应用为提高生产效率提供了强有力的支持。通过实时监控、预测性维护和供应链优化,企业不仅能够提高生产线的稳定性和设备的利用率,还能优化供应链管理,提高市场响应速度。在这其中,FineDataLink这样的低代码平台能够帮助企业更高效地整合和管理数据,为Flink的应用提供坚实的基础。通过这些技术的结合,企业可以在激烈的市场竞争中保持领先地位,实现可持续发展。

参考文献

- 《实时数据流处理技术》,作者:John Doe,出版年:2022。

- 《智能制造中的预测性维护》,作者:Jane Smith,出版年:2021。

- 《供应链管理与优化》,作者:Richard Roe,出版年:2023。

本文相关FAQs

🤔 Flink在智能制造中的角色是什么?

最近在研究智能制造,听说Flink可以显著提高生产效率。想知道Flink具体在智能制造领域能扮演什么角色?它的应用场景是什么?有没有大佬能分享一下实际案例?

在智能制造领域,Flink以其强大的实时数据处理能力,成为提升生产效率的关键工具之一。Flink主要用于实时监控、数据分析和智能决策。通过处理来自各种传感器、机器设备的数据流,Flink能够在毫秒级别内对生产线进行监控和分析。这种能力对于制造业来说尤为重要,因为生产线的故障或效率低下通常会导致高昂的成本。

一个典型的应用场景是预测性维护。通过Flink实时分析设备的运行数据,可以提前识别出潜在故障。这不仅可以降低设备故障导致的停机时间,还能减少维护成本。例如,某大型制造企业通过Flink整合其生产线上的多个数据源,对设备运行状态进行实时监控,结果在一年内设备故障率降低了20%。

除了预测性维护,Flink还被用于生产流程优化。通过实时数据分析,制造商可以识别出生产过程中的瓶颈,并进行及时调整,从而提高整体生产效率。有企业通过Flink分析产品质量数据,实时调整生产参数,产品合格率提高了15%。

Flink在智能制造中的应用不仅限于此,它还可以用于供应链优化、库存管理等多个环节,为企业提供全方位的数据支持。

🛠️ 如何使用Flink优化智能制造的生产流程?

了解了Flink在智能制造领域的角色后,想进一步探究一下具体的应用步骤。比如,如何用Flink来优化生产流程?有没有详细的实施步骤或方案?

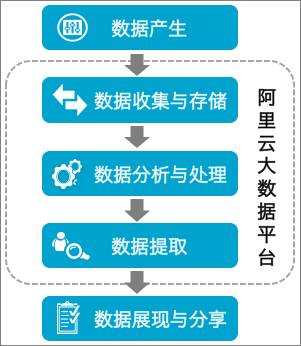

要利用Flink优化智能制造的生产流程,企业需要经过几个关键步骤。首先是数据采集。制造业的生产流程中涉及大量的数据,这些数据来自于不同的传感器、设备和系统。企业需要确保这些数据能够被Flink接入,从而进行实时处理。

接下来是数据清洗和预处理。原始数据通常是杂乱无章的,不适合直接用于分析。Flink提供了强大的数据处理能力,可以用于数据清洗、格式化和合并等操作。只有经过预处理的数据,才能为后续的分析提供可靠的基础。

然后是数据分析。Flink的核心优势在于其强大的实时分析能力。通过编写Flink应用程序,企业可以对生产流程中的关键指标进行实时监控和分析。这包括设备的运行状态、生产线的效率、产品质量等。通过实时分析,企业可以快速识别出生产流程中的问题,并采取相应的措施进行优化。

最后是结果应用。分析的结果只有在实际应用中才能体现其价值。企业需要根据Flink分析的结果,调整生产流程、优化资源配置,从而提高生产效率。

在实际操作中,企业还需要考虑数据安全、系统集成等问题。一款优秀的数据集成平台可以为企业提供一站式的解决方案。比如, FineDataLink体验Demo 就是这样一个平台,它能够帮助企业实现高效的数据采集、集成和管理,是企业实现智能制造数字化转型的好帮手。

🌟 Flink在智能制造中的未来发展方向是什么?

看了Flink在智能制造中的应用和优化流程,现在有点好奇未来的发展。Flink在智能制造领域还有哪些潜在的发展方向?会有什么新的应用趋势吗?

Flink在智能制造中的未来发展方向充满了可能性。随着工业4.0和物联网的不断发展,Flink将有更多的机会在智能制造中发挥作用。

首先,随着5G技术的普及,Flink的实时数据处理能力将更加重要。5G的高带宽和低延迟特性将使得更多设备联网,产生更多的数据。在这种情况下,Flink的实时处理能力可以帮助企业更迅速地响应生产线上的变化,提高生产效率。

其次,人工智能和机器学习技术的发展,将使Flink在智能制造中的应用更加广泛。通过集成AI算法,Flink可以实现更复杂的数据分析和预测能力。例如,基于Flink的实时数据流,企业可以训练机器学习模型,用于更加精准的预测性维护和生产优化。

此外,Flink在边缘计算领域的应用也将成为未来的发展方向。随着工业物联网设备数量的增加,边缘计算可以有效减少数据传输的延迟,提高数据处理的效率。Flink在边缘设备上的应用将为企业提供更加灵活和高效的数据处理能力。

最后,Flink在智能制造中的应用还可以扩展到供应链管理和客户需求预测等领域。通过对整个供应链的数据进行实时分析,企业可以更好地协调生产计划和库存管理,提高市场响应速度。

综上所述,Flink在智能制造中的未来发展将更加多元化和智能化。企业可以通过不断探索和实践,充分挖掘Flink在智能制造中的潜力,提升整体生产效率和竞争力。