你是不是也有过这种感受:

公司上了ERP、MES,数据采集了一大堆,但一到开会汇报,还是靠销售额、产量、库存表三张表撑场面;

高层想看“产线效率”,结果报表里只有“设备利用率”; 车间说人手不够,财务说产能过剩,没人能说得清到底是谁的问题……

说到底,制造企业不是没数据,也不是没人分析,而是没建立起一套系统、能落地、有解释力的数据分析框架。

那生产制造业到底怎么做数据分析? 关键数据要看哪些?维度怎么搭?

这篇文章将会给大家讲清楚生产数据分析的核心逻辑。

一、生产制造的数据,不是越多越好,而是看你能不能“解释业务现象”

很多人一做数据分析就陷入“报表堆砌模式”:

- 一堆图,一堆表,看起来很热闹;

- 但看完之后你发现:还是不知道为什么订单交不出、哪条产线最拖效率、库存为啥越来越重……

这就像医院只看体温,不看血压、血常规和心电图,怎么可能做出诊断?

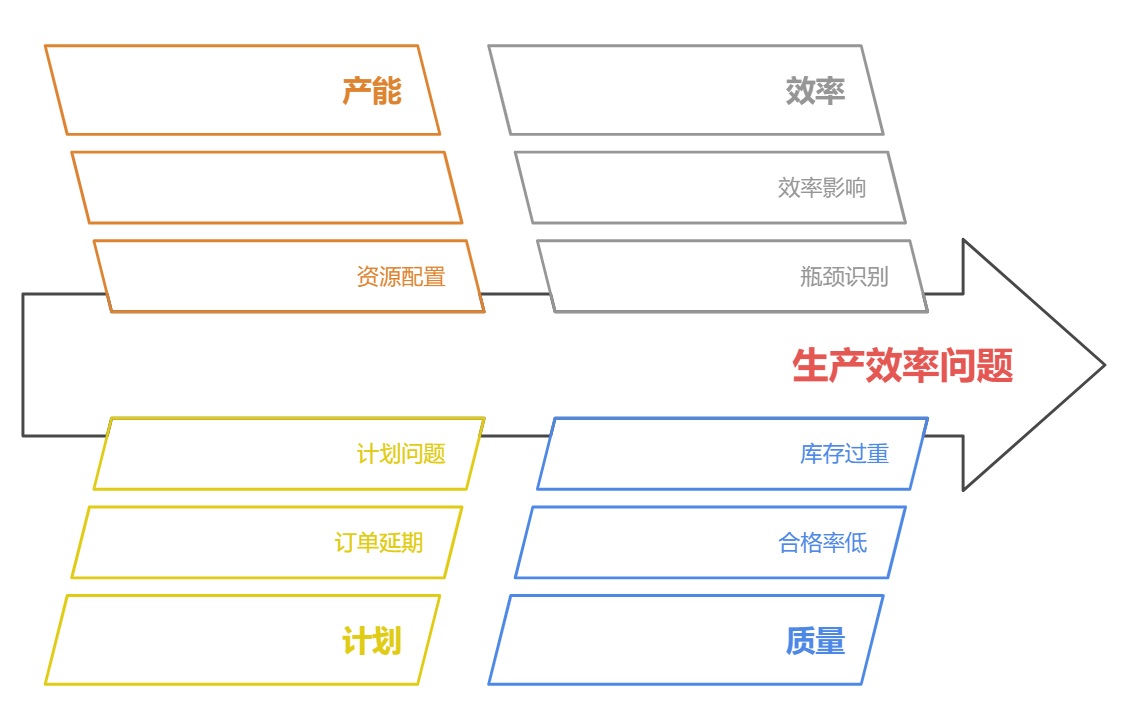

数据分析真正的价值,在于回答业务问题。对于生产制造业来说,这些问题最常见:

- 产能够不够?资源配置合理吗?

- 订单为什么延期?是产能瓶颈还是计划出问题?

- 哪个工序最影响效率?瓶颈在哪?

- 产品合格率低的根源是什么?

- 库存是不是结构性过重?

所以,数据分析不是数据展示,而是用数据来解释现象、识别问题、支撑决策

二、制造业数据分析,到底该从哪几个维度下手?

做制造业数据分析,最怕一上来就把几十个KPI往报表里一堆,看的人迷糊,做的人心累,老板一句“这有啥用”就打回重做。

所以第一步,得先理清楚:到底该从哪几个核心维度去看?

一个工厂的核心目标,不就是按时、保质、低成本地把产品交出去吗?那你做分析也得围着这个逻辑走。

我们可以把制造业的数据分析,拆成这五大主线维度:

1、 产能维度:能不能产、产得满不满?

先别管质量好不好,客户催不催货,先问:我们这条产线有没有“跑起来”?有没有在“吃满”?

核心就是看两个点:

- 理论产能 vs 实际产能

- 产能利用率、设备开工率

比如你有三台机器,每台理论每天能干100件,但你实际只干了180件,那你产能利用率才60%。剩下那40%去哪了?停机?换型?等料?

数据分析的作用是让你从“感觉”变成“证据”——你说“我们已经满产了”,但数据说“其实你们设备每天空转两小时”。

这就是差距。

2、效率维度:干得顺不顺?有没有卡点?

不是所有“开工”都等于“高效”。

产能是“有没有干”,效率是“干得怎么样”。

关键指标有:

- OEE(综合设备效率):稼动率 × 性能效率 × 良品率,能直接反映设备运行整体水平。

- 单位节拍效率 / 每小时产出

- 换线换模时间

- 停机时间 / 损失工时

举个例子: 你设备OEE明明只有50%,但你还在喊“设备不够”“再买一台”。问题可能不是机器不够,而是每天停机太久、换型太慢、产出跟不上。

效率维度的数据分析,就是帮你看清“时间都去哪了”,让“提高效率”不再是口号。

3、质量维度:做得出,能不能用?

很多企业表面产量上去了,结果客户退货一堆,内部返工严重,最后发现利润全被“不良”吃光了。

所以质量维度特别重要,建议重点关注:

- 一次合格率 / 直通率:一次生产能直接出货的比例。

- 不良品率 / 报废率

- 工序质量波动

- 不良原因分布(人机料法环测)

质量数据分析的关键在于定位“问题源”,不是为了知道“有问题”,而是追问“问题在哪一环、什么类型、谁来背锅”。

很多企业质量报表一年做了几百张,但问题就是改不掉,因为:没有把质量数据转成“可行动的洞察”。

4、 交付维度:能不能按时交货?客户满意不满意?

说到底,制造业是交付型业务,交不出货,前面都白搭。

交付维度的分析主要解决两个问题:

- 为什么延期?

- 是不是按节奏完成了计划?

核心指标包括:

- 准时交付率(OTD)

- 生产提前期

- 工单完成率 / 延误工单比例

- 交期达成率 by 产品 / 订单 / 车间

比如你分析后发现,80%的延误都出现在“热处理”工序,那很可能这块的瓶颈没被管理好。

或者你每次计划排得挺合理,但实际开工总晚两天,那说明不是计划错,是计划和现场断层了。

交付分析最重要的是:拉通“计划-执行-交付”这条链,找到节奏错位的环节。

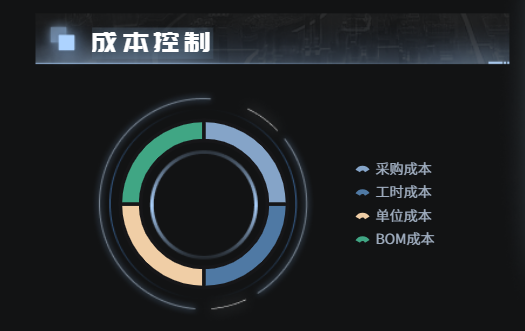

5、成本维度:这活干下来,值不值?

最后一定要回归到经营视角。 一个企业再忙、再满产,如果做下来不赚钱,那这生意就是亏本买卖。

所以,数据分析一定不能停留在生产车间,还要看制造成本端的控制情况:

- 单位制造成本(按产品)

- 材料损耗率(尤其是关键原料)

- 人工成本单耗

- 工时偏差(标准 vs 实际)

- 设备运行成本 / 能耗数据

成本分析的核心,是帮助管理者回答一句话:

“我们现在的产品,是靠效率赚钱,还是靠压价赚钱?”

数据能帮你算清楚每一笔投入产出,让“哪里该降本”不是拍脑袋,而是看指标。

三、制造企业常用的6种数据分析方法

知道看啥还不够,你还得知道怎么分析。

制造行业有它的分析套路,下面这6种方法,建议你掌握:

1. 趋势分析:看变化、抓异常

比如每周设备开机率趋势图,一旦突然下滑,就要追查:是不是设备在出问题?

2. 结构分析:看分布、找主因

比如质量不良结构图,显示70%的不良都集中在某个工序,那就不用乱查了,精准打击。

3. 对比分析:横向比、看差异

A车间和B车间OEE差距大?你就要问:人一样,工艺一样,为什么效率不一样?是不是管理上有差距?

4. 甘特图/排产分析:查瓶颈、优化节奏

用甘特图看生产排程,发现工序1排得密密麻麻,工序2闲得发慌,这就需要重排节奏。

5. 五大浪费法分析(精益工具)

分析制造环节是否存在过度加工、等待、搬运等浪费,每一项浪费都是看得见的钱。

6. 鱼骨图(因果分析法)

当质量/效率问题反复出现时,别停留在“报表”,用鱼骨图法把人、机、料、法、环逐一梳理,找根因。

.png)

四、怎么用BI做好生产指标分析?

现在越来越多制造企业上了BI,技术上很炫,功能也不少,甚至连车间班组长都能看到仪表盘,但问题也随之而来:

图是有了,问题没解; 报表天天更新,但业务还是照着经验拍脑袋干; 开会时领导盯着图问:“这个红色预警是什么意思?”没人答得上来。

这其实暴露了一个本质问题:BI变成了“可视化工程”,而不是“决策支撑工具”。

那怎么才能真正用好BI,把它做成一个能推动生产现场优化的“工作系统”而不是“展示系统”?建议从这三个方向入手。

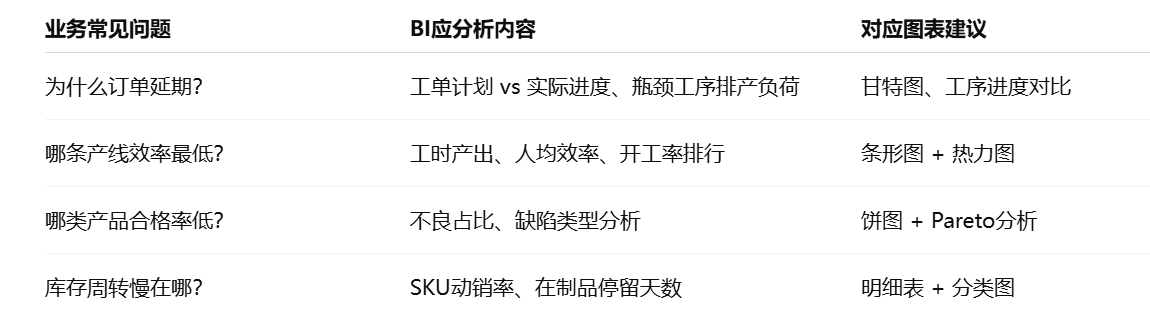

1)第一步:从“图表堆叠”转向“问题导向式设计”

很多人做BI时,习惯性把所有指标都往看板里塞:设备利用率、良率、产量、工单进度、库存水平……

但做完发现:大家不知道先看哪张图,老板问的“为什么这个订单交不出”,却没有一张图能回答。

这说明分析没有围绕问题展开。

建议你在建BI看板前先写一张“业务问题清单”:

重点:一个问题,三步分析——是什么现象?发生在哪?背后原因是什么?

图表结构就围绕这三步展开,才能有逻辑地“看明白”。

2)第二步:让看板能“下钻、预警、联动”,才是真分析

一个好的生产BI看板,不能只是静态展示,而应该具备三种关键能力:1. 可下钻:看得出“问题在哪一层”

比如设备故障率上升,点击后能看到:

- 是哪一台设备?

- 故障时间、频次、维修记录?

- 影响了哪条工单、哪个客户的交期?

实操中可以用“图表点击跳转”或“图层下钻”来实现。

2. 有预警:指标异常就提示,而不是靠人肉盯

- 合格率低于90% → 红色标记 + 弹窗提示

- 排产波动率过大 → 黄色预警 +邮件提醒

- 单工序滞留时间过长 → 自动推送任务工单给班组长

把“报事”变成“报错+提醒”,这才是分析的主动性。

3. 能联动:切换不同维度视角查看全貌

比如领导想看“江苏工厂”的表现:

- 一点区域筛选,全看板变成江苏的生产达成情况、产线效率、库存结构;

- 一键切换时间周期,观察趋势变化;

- 点选SKU,所有指标跟着走,让产品线经理精准查问题。

这就是“驾驶舱”的逻辑——不是堆数据,是开得动的车。

3)第三步:分析输出不能只有图,还得有“结论”和“建议”

图表只是过程,业务是要答案。

但现在很多BI系统,最后一页往往是“空的”:几十张图,看似什么都有,但就是没人敢拍板说“问题在哪”“下一步该做什么”。

所以强烈建议:在看板中嵌入“分析结论模块”或“建议模块”,哪怕是简单的文本组件,也能极大提升使用效果。

比如:

【本周分析摘要】 注塑车间本周直通率为78.5%,低于目标5%。不良主要集中在C类产品,问题工序为脱模。建议:①重点排查脱模模具残留问题;②对C类产品本周暂停夜班生产以降低次品风险。

再配合“责任人+建议动作+时间节点”,甚至能把BI和任务派发系统打通,分析→结论→执行实现闭环。

五、写在最后:

制造业数据分析,说到底不是要你变成程序员,也不是为了做一个炫酷的看板,而是为了搞清楚——问题出在哪,钱浪费在哪,效率掉在哪。

你可以用 Excel、用 BI、用纸笔,但你要:

- 懂业务现场

- 懂指标逻辑

- 能说清楚“发生了什么、为什么、接下来怎么做”

这,才是一名懂分析、能驱动业务的生产数据分析人员,或者更进一步,成为制造企业的“数据中台型人才”。