你在企業營運中常聽到生產管理,它能幫助你提升作業效率和管理庫存。根據統計,65.6%的企業以效率為目標,40.9%著重庫存管理。

一、生產管理基本概念與英文

生產管理(Production Management / Manufacturing Management)是工廠從「接單 → 生產計畫 → 排程 → 製造 → 檢驗 → 出貨」的全流程管理體系。其目的在於利用最適合的方式,達成成本、品質、交期、效率、彈性五大績效目標。

生產管理不只是「排程」或「發工單」,而是一套跨部門協作體系,包括:

- 生產策略

- 生產計畫

- 物料需求

- 排程與派工

- 現場管理(人、機、料、法、環)

- 設備與品質管理

- 成本控制與績效分析(OEE、良率等)

常見誤解是認為生產管理只屬於生管,但其實牽涉採購、倉庫、製造、品質保證等多部門協作。

企業在生產管理中常遇到的問題,多半集中於資訊不即時、物料與排程不同步、產線異常無法追溯等。這些問題會直接影響交期,加重生管與產線主管的壓力。

二、生產管理工作內容

生產管理工作內容依企業規模而不同,但通常可分為三類角色:生管(PMC)、現場主管、製造管理。每個角色分工明確,以下將進一步解釋。

(1)生產計畫與排程:MPS、MRP 與工單控管

生管最重要的任務就是確保交期可控。其工作內容包含:

- 整理訂單需求

- 產能評估(人力與設備)

- 生產排程表編制(周/日)

- 物料需求計算(MRP)

- 發布工單給產線

排程工作常見挑戰:

- 客戶插單

- 物料短缺

- 設備突發異常

- 產線負荷不均

(2)現場管理:SOP、巡檢、異常回報、品質追蹤

現場主管需確保設備、人力、物料都在「最佳狀態」。重點包含:

- 設備稼動率管理

- 班組管理與工時記錄

- 品質抽檢

- 異常改善(機台停機、工藝問題)

(3)生產管理工作內容一覽表

以下表格整理各角色的職責與協作內容:

| 角色 | 主要職責 | 與誰協作 |

|---|---|---|

| 生管 PMC | 訂單分析、排程、工單管理 | 採購、倉庫、製造 |

| 班長/組長 | 現場排班、異常回報、工時紀錄 | 生管、設備 |

| 製造主管 | 產能管控、改善專案 | 工程、品質、生管 |

| 品保 QA | 品質檢驗、異常分析 | 製造、工程 |

清楚分工,才能讓工廠順暢運作。

三、生產管理重點整理

生產管理的核心目標是在確保品質穩定的前提下,達成準時交付、成本可控、產能最大化,並能快速因應需求變化。

台灣中小製造業常面臨多機種、小量多樣,因此生產管理必須兼顧彈性與即時性。常見重點如下:

產能規劃與排程準確性

生產管理的第一核心是:能不能準時做完?做得出來嗎?如果排程不準,後面所有努力都會變成補救。

關鍵在於三件事:

- 你是否清楚實際可用產能(不是理論產能)

- 是否納入換線時間、維修時間、瓶頸工序

- 是否能動態調整排程(插單、缺料、異常)

產能不是算出來的,是被現場驗證出來的。

交期穩定性與進度可視化

客戶要的不是你「很努力」,而是準時交貨。生產管理必須做到:

- 每張工單現在在哪一站?

- 是否落後排程?

- 是否有卡關?

沒有即時進度視圖,就無法提前補救,只能事後道歉。

品質穩定與異常閉環

品質不是檢驗部門的責任,而是製程設計與控管的結果。重點不在於「抓到不良品」,而是:

- 為什麼會發生?

- 是否會再發生?

- 如何預防?

好的生產管理會建立:發現 → 分析 → 改善 → 追蹤 → 標準化 的閉環機制(PDCA)

現場即時反應能力

現場每天都會出問題:設備停機、人員缺勤、原料延誤、品質異常

真正的差異不在於「有沒有問題」,而在於:你多久知道?多久處理?多久復原?沒有即時數據,就沒有即時決策。

數據化管理與可預測性

傳統管理靠經驗,智慧製造靠數據。

生產管理成熟的標誌是:

- 不只是看昨天

- 能預測明天

- 能模擬如果發生 X,會造成什麼影響

四、生產管理證照差異與選擇

生產管理領域橫跨排程、改善、品質、專案協作等多種能力,因此相關證照種類多、側重點也不同。企業在評估人才時,通常會觀察其是否具備流程優化、品質分析、專案管理與現場問題解決的能力,因此選擇合適的證照能協助從業人員建立更完整的專業輪廓。整體而言,證照大致可分為三大類:流程改善類、品質與統計類、專案與系統類,各自對應不同的職務需求。

- 流程改善類如 IE、TPS 等,著重提升產線效率、降低浪費,適合現場主管與工程師;

- 品質與統計類如六標準差、ISO 系列,強化分析與控管能力,適合品保與製造工程;

- 專案類如 PMP,則強調跨部門協作與時程管理,對生管主管、改善專案負責人特別有幫助。

以下為主要證照差異與適合人群的整理,協助生產管理從業者依職涯方向做選擇:

| 證照 | 核心重點 | 適合對象 | 能力強化方向 |

|---|---|---|---|

| IE 工業工程 | 流程分析、效率改善、動作研究 | 製造工程師、現場主管 | 產能分析、改善方法、標準工時 |

| 六標準差(Green Belt / Black Belt) | 統計分析、品質改善 | 品保、製造、工程 | 不良率分析、製程能力提升 |

| TPM 全員生產保全 | 設備維護、停機改善 | 設備工程、現場主管 | MTBF/MTTR 改善、預防保全 |

| PMP 專案管理師 | 專案時程、風險與協作管理 | 生管、主管級、改善專案 PM | 跨部門整合、排程控管 |

| ISO 9001、IATF 16949 | 品質系統與製程標準化 | 品保工程師、管理者 | 稽核能力、系統化管理 |

若職涯方向是「生管主管」或「改善工程師」,最具投入效益的組合通常是 IE+六標準差+PMP。這三者能同時涵蓋流程效率、品質提升與跨部門協作,是製造領域最實用、也最受企業歡迎的技能組合。

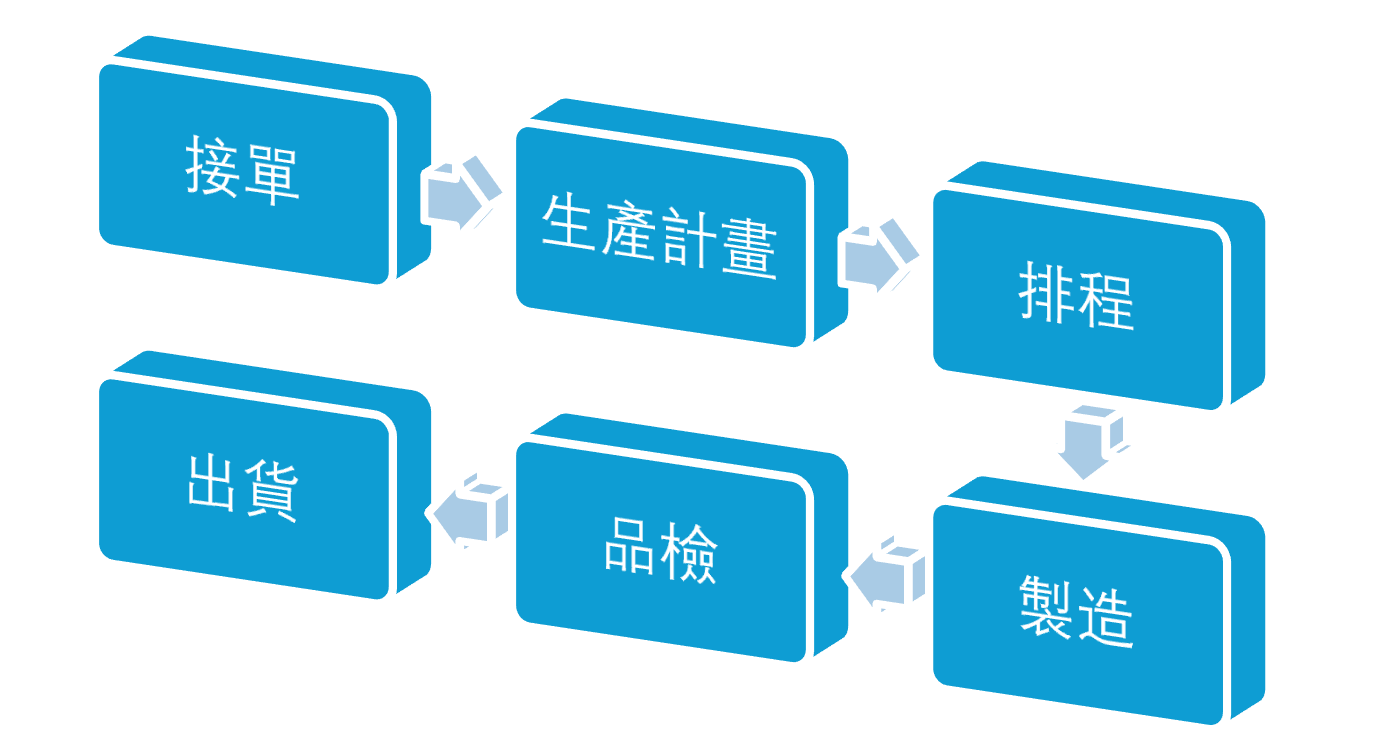

五、生產管理流程圖

生產管理從“接單”開始,企業根據客戶需求確認規格、數量與交期後,生管便進入“生產計畫”階段,評估產能、人力、設備與物料是否足以支援訂單,再建立主生產排程(MPS)。

接著進入“排程”流程,將工單依照產線負荷、瓶頸站位與工序順序安排至適當的時間與機台,並同步檢查物料需求(MRP)。排程發布後,現場進入“製造”階段,透過人機料的協作完成加工、組裝等製程,同時記錄進度與異常。

成品完成後由品保進行“品檢”,包含 IQC、IPQC、FQC 等品質檢查,確認產品符合標準才能入庫。最終,合格產品進入“出貨”流程,依客戶排程完成包裝、配送與交付。整個流程形成一條從需求到交付的閉環,任何環節延誤都會影響交期,因此即時資訊掌握和跨部門協作是生產管理的關鍵。

流程結構如下:

| 流程階段 | 說明 | 出現問題時的影響 |

|---|---|---|

| 接單 | 客戶需求整理 | 交期難確認 |

| 生產計畫 | MPS 建置 | 產能不足 |

| 排程 | 工單排程 | 壓單、跳單 |

| 製造 | 人機料稼動 | 進度延誤 |

| 品檢 | IQC、IPQC、FQC | 不良率上升 |

| 出貨 | 完工入庫與配送 | 客訴風險 |

六、生產管理工具與 Excel 應用

1、怎麼用Excel做生產管理?

Excel 是許多台灣製造業最常使用的生產管理工具,原因在於彈性高、容易修改、成本低,並能快速製作排程表與工單管理。即便企業導入 ERP 或 MES,現場仍普遍使用 Excel 作為補強工具。使用 Excel 進行生產管理時,通常會以數據表格 + 甘特圖的方式管理生產排程、進度與物料需求。

常見應用方式如下:

(1)建立生產排程表(甘特圖)

- 將工單分別建立欄位:工單編號、產品、數量、工序、產線、開始與結束時間。

- 使用條件格式或甘特圖標示排程段落。

- 可依產線區分不同色塊,視覺化產能負荷。

(2)製作 MRP / 物料需求表

- 將 BOM 與庫存數量匯入 Excel。

- 使用 VLOOKUP / XLOOKUP / SUMIFS 計算物料需求量、缺料項目。

- 用顏色標示「短缺」或「待採購」項目,提升檢視效率。

(3)工單進度與達成率管理

- 建立每日工單回報欄位:計畫量、完成量、達成率。

- 使用樞紐分析表做日、週、月進度統計。

- 用折線圖呈現達成率趨勢,方便主管會議快速檢視。

(4)設備稼動與 OEE 計算

- 以「開機時間」「停機原因」「產出數量」填報後,自動計算 OEE。

- 搭配樞紐分析找出主要停機原因(Pareto 分析)。

(5)工時、人力排班表

- 以 IF、COUNTIFS 進行排班計算。

- 可快速產出每日可用產能、人力配置。

Excel 的強項在於:任何工廠都能用 Excel 0 成本開始生產管理,並依需求彈性調整格式。

2、Excel 在生產管理的限制

雖然 Excel 彈性高,但一旦工廠產品多、訂單複雜、跨班組協作頻繁時,Excel 的限制就會顯現。許多台灣中小製造業仍因 Excel 版本不一致、資訊延遲而造成交期風險。

以下整理 Excel 在生產管理中的主要限制:

無法即時更新,不適合快速變動的現場

Excel 不具備即時資料連動,排程一旦改變,所有表單必須手動同步,容易造成資訊落差。

多人編輯困難,版本容易混亂

版本多;檔案傳來傳去造成覆蓋風險;共同編輯時,公式常被誤刪。

無法做好追蹤與追溯

Excel 缺乏生產履歷紀錄,不能清楚了解誰改過排程或是工單何時完成等。工廠需要的不是靜態表格,而是可追溯、可查詢的資料流。

無法整合 ERP / MES / 感測器資料

Excel 無法自動抓取ERP 工單、MES 達成率、WMS 庫存等,這使得生管需要每天花大量時間手動更新。

不適合複雜排程與瓶頸管理

Excel 難以處理多產線、多工序、多機台依序加工;瓶頸工站排程自動化等負責排程。

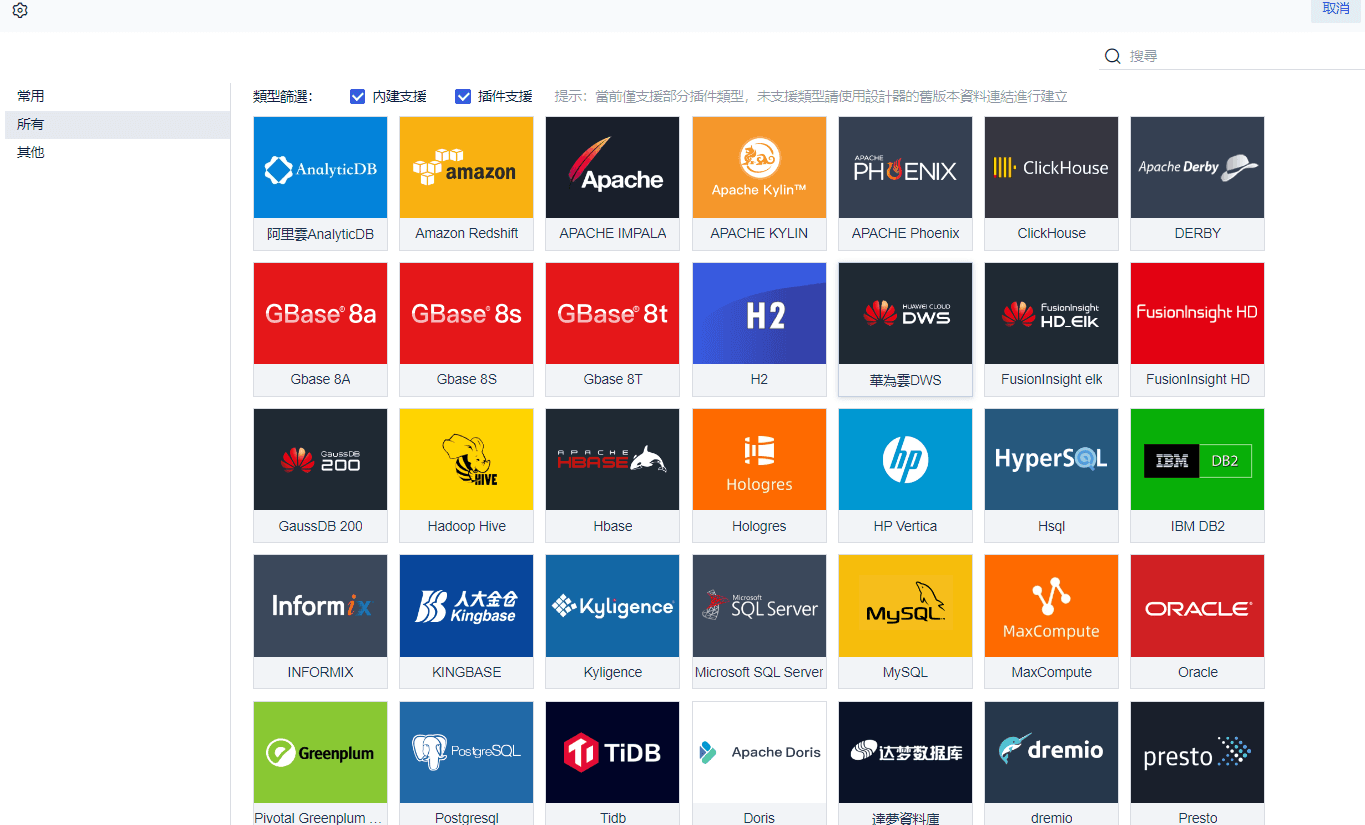

七、生產管理提升方案:從 Excel 升級到 FineReport

多數台灣工廠的生產管理都是從 Excel 起步,以排程表、工單進度表、MRP 表單支撐日常運作。然而,當訂單複雜度提高、跨班組協作頻繁、設備數據量成長時,Excel 的侷限便開始影響交期與管理精準度。

提升生產管理能力的關鍵,是讓資訊能夠「即時、可視、可追溯」,這正是 Excel 無法負荷的部分。FineReport 作為一款專為企業設計的, 集數據展示和數據錄入功能於一體的企業戰情室報表工具,能讓工廠以最小成本、最快速度完成從 Excel 到數位化的躍遷。

1、即時、集中、可追溯的生產資訊

在工廠中,資訊延遲=交期風險。FineReport 能直接串接 ERP、MES、WMS 與設備數據,形成 單一數據來源:

- 工單更新 → 大屏即刻同步

- 產能負荷異常 → 系統亮燈

- 多人協作便捷,支援權限管控

- 排程版本統一,不會再出現「Final-V8.xlsx」

2、生產戰情室可視化

FineReport 的大屏可視化能把這些資訊直接呈現在一個畫面上,包括:

- 今日/本週工單達成率

- 各產線產能負荷與瓶頸站位

- 設備稼動率(含停機原因)

- 良率、不良項目熱點

- 物料到料狀況與缺料清單

並能按照不同角色呈現:

- 班長:需要看工單與產線現況

- 生管:需要看排程、物料、達成率

- 主管:需要整廠 KPI、預警、產能平衡

生產戰情室的核心價值不在於視覺,而在於縮短決策時間。

3、 管理報表自動生成

FineReport 內建的自動排程功能能大幅減少生管與主管整理報表的時間。透過串接 ERP、MES、WMS 與設備資料,系統會在指定時間自動擷取最新進度並生成日報、週報與月報,包含產量、達成率、OEE、停機原因、物料短缺與品質指標等內容。不需再手動下載、複製貼上或更新圖表。

4、自動預警即時通知

Excel 不具備「事件觸發」能力,但 FineReport 可以:

- 工單落後 → 黃紅燈預警

- 瓶頸設備產能不足 → 自動提醒

- 物料低於警戒值 → 系統發出缺料預警

- 不良率異常 → 品質提醒

一旦能提前預警,交期即能降低風險。

FAQ

免費資源下載